Содержание

- 1 Контроль качества сварных соединений и проверка швов: журнал осмотра оборудования

- 2 Методы контроля качества сварных швов и соединений

- 3 1. Цель работы

- 4 Рд 34.15.132-96 «сварка и контроль качества сварных соединений металлоконструкций зданий при сооружении промышленных объектов»

- 5 Всё о контроле качества сварных соединений

Контроль качества сварных соединений и проверка швов: журнал осмотра оборудования

Качество выполненных сварочных работ влияет на надежность и долговечность всей конструкции.

Наличие различных дефектов может существенно снижать эксплуатационные характеристики изделий и их прочностные свойства. В связи с этим контроль качества сварных соединений является необходимой процедурой, которая должна проводиться после выполнения работ.

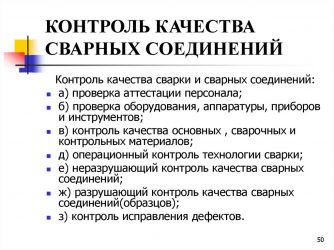

Основные этапы контроля качества сварочных работ

Контроль качества сварки необходим для подтверждения пригодности изделия к эксплуатации. Именно эта процедура устанавливает соответствие выполненной работы требованиям заказчика.

Факторы, влияющие на качество сварных швов.

Так как указанный процесс является ответственным моментом, следует подробнее остановиться на особенностях его выполнения.

Выделяют следующие этапы контроля:

- проверка квалификации сварщика;

- оценка качества соединяемых деталей;

- проверка последовательности выполнения технологии сварки;

- контроль качества швов;

- механические испытания.

Первый этап подразумевает проверку навыков рабочих. Во время ее проведения каждый сварщик показывает специальный паспорт с допуском к сварке и делает пробное соединение.

Пробные соединения делаются тем же оборудованием и такими же материалами, как и в основной работе. Полученные изделия оцениваются посредством визуального осмотра и подвергаются механическим испытаниям. В случае получения качественной детали, сварщик допускается к работе.

Во время проверки соблюдения последовательности выполняемых действий контролируют:

- соответствие сборки соединений;

- параметры сварки: ток, напряжение;

- методику выполнения стыков;

- очистку от шлаков и окалин перед нанесением последующих слоев сварки.

Проверка швов осуществляется либо посредством визуального осмотра, либо с использованием специализированного оборудования.

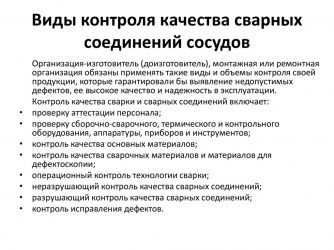

Виды контроля

Качество сварных соединений должно соответствовать последующим условиям использования изделий. В связи с этим существуют различные требования к проводимым работам.

В любом случае обязательными к проверке являются такие показатели, как:

- внешний вид швов;

- плотность соединения;

- физико-химические свойства швов.

Конструктивные особенности дефектоскопа.

Также существуют две разновидности проверки: предварительная и окончательная. В первом случае осуществляется предварительный контроль подготовки к работе. Проверяются используемые материалы, оборудование, оснастка, и, естественно, готовность сварщика.

Во время самой работы следят за соблюдением технологии сварки, правильным выбором параметров и режимов для аппаратов, порядком наложения кромок изделий и их обработкой.

Окончательный вид контроля проводится после завершения сварки. Он включает в себя внешний осмотр для обнаружения наружного брака. Данную процедуру выполняет соответствующий специалист с использованием увеличительного стекла.

Технолог осматривает изделие на наличие непроваров, наплывов, трещин. Также он проверяет правильность расположения деталей. Необходимо удостовериться, что во время сварки не произошло смещение элементов относительно друг друга.

Если проверяются емкости, трубы и другие изделия, работающие под воздействием высоких давлений, проводятся испытания на проницаемость. Метод проверки швов выбирается исходя из источника давления.

Если емкость предполагается использовать для воды, тогда ее полностью или частично заполняют жидкостью. В таком состоянии она находится на протяжении от двух часов до суток. Соединение считается качественным, если за это время оно осталось сухим с наружной стороны.

При проверке труб, данные изделия заполняются водой под высоким давлением, значение которого выше рабочего в два раза. Затем напор уменьшают до стандартного значения и трубу простукивают молотком.

Наличие влажных участков свидетельствует о присутствии дефектов. Их отмечают мелом и после слива жидкости выполняют повторную сварку.

Для проверки устойчивости к воздействию давлений со стороны газа, емкость или труба заполняются воздухом в соответствии с ТУ изделия. После этого стыки смазывают мыльным раствором. Если они некачественные, тогда будут появляться мыльные пузыри.

После выполнения всех проверок их результаты вносятся в журнал осмотра.

Визуальный осмотр

Разновидности дефектов сварных швов.

Любой контроль качества начинается с визуального осмотра изделия. Это позволяет обнаружить не только внешние дефекты, но и внутренние.

Частый обрыв дуги можно выявить по разной высоте и ширине катета. Поэтому необходимо осуществлять также и предварительный осмотр материалов, правильность подключения аппарата и готовность рабочего.

Перед проверкой соединения очищаются от таких продуктов сварки, как окалины, шлаки, металлические брызги. Для лучшего выявления мелких трещин стык можно обработать раствором азотной кислоты. Это сделает поверхность шва матовой и более удобной для визуального осмотра.

Данный метод контроля, в первую очередь, позволяет обнаружить именно внешние дефекты, поры, трещины, непровары, наплывы.

Для большей эффективности применяют увеличительное стекло. В данном случае лупа оказывается просто незаменимой. Многие дефекты, незаметные для невооруженного глаза, легко выявляются с ее помощью. К ним могут относиться тонкие трещины, малозаметные подрезы, пережоги металла и др.

Радиационные методы контроля

Выявление дефектов сварных швов.

Контроль качества сварочных стыков с использованием гамма-излучения или рентгена является самым надежным и чувствительным. Подобные методы позволяют обнаружить дефекты, располагающиеся внутри детали на глубине до сотни миллиметров, в зависимости от материала изделия.

Гаммаграфирование – процесс проникновения гамма-излучения в глубину исследуемого материала. В данном случае речь идет о металлах. Интенсивность излучения может меняться в зависимости от наличия дефектов в изделии. На этом и основан принцип работы данного метода.

Достоинствами радиационного контроля являются: высокая чувствительность, возможность определения типа дефекта, его размера и местоположения.

В то же время метод не лишен недостатков, среди которых: высокая стоимость подобных приборов и их большие габариты, а также сложность технологии.

Использование радиационной технологии позволяет убедиться в том, что соединение является идеальным не только в соответствии с внешними признаками, но и ввиду отсутствия дефектов в толще шва.

Итог

Методы контроля необходимы для проверки швов, полученных с помощью сварочного оборудования. В зависимости от требований, предъявляемых к изделиям, могут различаться и варианты проверок.

Для деталей, не требующих большой стойкости к механическим и пластическим нагрузкам, может быть достаточно лишь визуального осмотра. В то время как на крупных предприятиях часто требуются дополнительные проверки с применением механических испытаний и использованием радиационных методов.

Источник: https://tutsvarka.ru/tb/kontrol-kachestva-svarnyh-soedinenij

Методы контроля качества сварных швов и соединений

Контроль качества сварных швов является очень важной процедурой, которую проводят по окончании работ по свариванию.

Это требуется для того, чтобы полученный результат соответствовал заявленным требованиям, и изделия могли безопасно функционировать без большого риска поломки, которая приведет к аварии.

Качество сварных швов по ГОСТ проверяется строго определенными методами. Они устанавливаются заранее, в зависимости от материала, изделия, возложенной ответственности и прочих особенностей.

Определение зоны контроля сварных соединений

Организация контроля сварных швов

Проверка сварных швов является одним из обязательных условий производства. Для ее организации используют несколько методов. Первый – контроль проведения сварочных работ. Наиболее ответственный способ, обеспечивающий уменьшение вероятности появления дефектов шва. Такой контроль сварных соединений особенно эффективно проявляет себя при автоматической сварке.

Также проводится контроль по образцам проб. Для этого предварительно производятся образцы из идентичных материалов, с такими же параметрами размеров. Над взятым образцом проводят все нужные опыты, чтобы понять, соответствует ли он требованиям к сварным швам в данном случае. По нему оценивают все остальные изделия, которые должны обладать такими же характеристиками.

Следующий метод проходит с применением обобщающих параметров, которые обладают прямой взаимосвязью с качеством сварки. Один из примеров – дилатометрический эффект, который возникает при контактной сварке. Данный метод сложен, так как не всегда удается найти обобщающий параметр для конкретного вида соединений.

https://www.youtube.com/watch?v=ZbnEIr5ITFc

Контроль параметров сварки. Проверка сварных соединений показывает лучшие результаты, если изначально контролировать режим работы сварочных аппаратов для определенных типов соединения.

Важно! Правильно определенные характеристики обеспечивают более точный и эффективный результат.

Проверка сварных швов на дефекты

Дефекты сварных соединений и причины их возникновения

Контроль качества сварных соединений и швов нацелен на выявление дефектов. Чтобы проверить их надежность, требуется знать, что именно искать. Все они приводят к уменьшению прочности соединения и более быстрому его разрушению. Современные методы контроля сварных соединений позволяют выявить такие дефекты:

- Наплывы. Они появляются во время натекания расплавленного металла на уже остывший или тот, который не расплавлялся. Протяженность наплыва может меняться, в зависимости от характера проведения работ. Основными причинами появления наплывов становятся слишком высокая электрическая дуга, завышенные параметры тока во время сварки.

- Подрезы. Испытания сварных швов показывают, что при их наличии прочность становится менее крепкой. Подрез появляется при образовании продолговатого углубления рядом со швом. Он находится вдоль края соединения, создавая наиболее слабое место во всей конструкции. Причиной появления такого дефекта становится смещение электрода во время работы, из-за чего металл расплавляется не только в месте образования шва, но и рядом.

- Прожог. Даже визуальный контроль качества сварных соединений и швов позволяет определить прожог, так как он очень хорошо заметен даже без специального оборудования. Он появляется тогда, когда в основном металле образуется отверстие от воздействия электрической дуги. Так происходит при слишком высокой силе тока, задержке сварочной ванны долго на одном месте и при отрыве. Чаще всего прожог появляется также при соединении тонких листов.

- Непровар. Технологические методы контроля сварных швов более актуальны для непроваров, так как их сложнее заметить глазами, особенно без удаления шлака. Данный дефект заключается в отсутствии сварочного соединения в некоторых местах. Кромки остаются несваренными друг с другом, что снижает крепость соединения и делает его негерметичным. Требования к качеству сварных соединений не допускают подобных проблемных мест, которые появляются из-за малой силы тока и слишком высокой скорости создания шва.

- Трещины. Нормы оценки качества сварных соединений не допускают наличия трещин, так как это один из опаснейших дефектов. Они образуются в околошовной области и в самом соединении. Могут иметь любое направление расположения и размер. Сложнее всего заметить микротрещины, которые представляют высокий уровень опасности. Они появляются из-за высокого содержания фосфора, серы или углерода в сварочной ванне.

- Включения шлака. Контроль сварных швов по ГОСТ 23118 99 позволяет определять наличие шлаковых вкраплений внутри шва. Этот дефект проявляется при плохой зачистке кромок. Наличие оксидов в основном металле и расходном материале создает проблемные ситуации во время сварки, которые и приводят к появлению шлака внутри шва. Также он появляется из-за плохой очистки при многослойной сварке.

- Газовые поры. Только сложный метод контроля качества сварных соединений металлоконструкций позволит определить наличие газовых пор внутри шва. Во время кристаллизации металла некоторые газы могут не выйти из него, оставив внутри поры. Это получается из-за высокого уровня углерода в металле. Неправильно подобранные защитные газы и быстрое создание шва также могут повлиять на их образование.

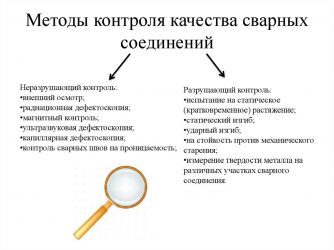

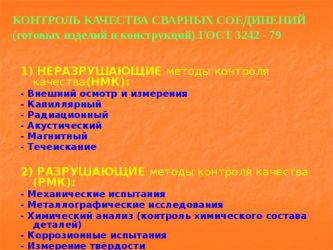

Виды неразрушающего контроля сварных соединений

Методы неразрушающего контроля сварных швов

Требования к сварным швам металлоконструкций в современных условиях использования нельзя полностью проверить без соответствующих видов контроля сварных соединений. Если возможно провести все без разрушения шва, то этот способ становится приоритетным. Существуют такие методы контроля сварных соединений по ГОСТ:

- Контроль керосином. В его основу положен физический эффект капиллярности. При наличии трещин и прочих сквозных дефектов керосин пройдет сквозь них и появится с другой стороны. Его проницаемость в данном случае намного выше, чем у других жидкостей. Этот физический метод контроля сварных соединений позволяет проверить качество по относительно низкой себестоимости.

- Контроль аммиаком. Оценка качества сварных соединений таким образом базируется на смене цвета определенных индикаторов при воздействии на них щелочной среды. Реагентом выступает аммиак, который может проникать в тонкие щели и трещины. С одной стороны располагают бумагу с индикатором, а с другой – аммиак. Если у шва есть дефекты, то они проявятся при прохождении аммиака сквозь них.

- Контроль с помощью воздушного давления. Такой проверке подвергают те изделия, которые будут работать под давлением. Данный тип обязательно входит в технологическую карту контроля качества сварных соединений металлоконструкций. Давление подается на 10-20% выше основного рабочего. Если труба выдерживает, то она может нормально работать в дальнейшем.

Разрушающий контроль качества сварных соединений

Методы контроля с разрушением сварных соединений

Проводя пооперационный контроль качества сварных соединений, не всегда есть возможность проверить качество без разрушения последних. Данная методика используется при проверке крупных партий, когда испытаниям подвергается только один образец.

Здесь стоит учесть, что такое контролируемая зона контрольного сварного соединения, так как проверка может производиться для всего металла изделия, конкретных участков шва или только зоны термического воздействия.

Разрушающие методы контроля предполагают такие виды испытаний:

- на статическое растяжение – проводится до разрыва соединения, чтобы выяснить при какой силе это возможно, и насколько максимально растягивается металл;

- статистический изгиб – определяется, при каких усилиях изгиб не позволит нормально функционировать изделию;

- ударный изгиб – определяет критическую силу механического удара, повреждающую шов;

- измерение твердости – определяет крепость шва;

- стойкость против старения – искусственно создаются негативные условия, при которых все этапы старения шва проявляются значительно быстрее

Заключение

Сварка и контроль качества сварных соединений металлоконструкций неразрывны. Процедуры помогают обеспечить безопасность, так как образцы, которые не прошли контроль, не допускаются в работу. Выстроена целая система, позволяющая обеспечить высокий контроль качества для каждой сферы эксплуатации.

: Дефекты сварных соединений

Источник: https://svarkaipayka.ru/oborudovanie/raznoe/metodyi-kontrolya-kachestva-svarnyih-shvov-i-soedineniy.html

1. Цель работы

ЛАБОРАТОРНАЯРАБОТА №14

«КОНТРОЛЬКАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ И ШВОВ»

Освоитьметодику проверки качества сварных

соединенийи швов.

Изучитьосновные виды дефектов сварных швов,возникающих при сварке изделий, научитьсяопределять их и делать заключение опричинах их

появленияи способах предупреждения и устранения.

2. Задание

1.Изучить основные положения ГОСТ 5264-80«Ручная дуговая

сварка.Соединения сварные».

2.Уяснить основные этапы комплексамероприятий по контролю

качествасварочных работ.

3.Изучить классификацию дефектов сварныхшвов.

4.Ознакомиться в лаборатории с различнымиметодами контроля качества сварныхсоединений и швов.

5.Выполнить экспериментальную часть,определить вид дефекта сварного шва,указать

причиныего вызвавшие, дать заключение о способахего устранения и предупреждения.

6.Составить отчёт.

3.Оборудование рабочего места

Наборэталонных дефектов сварных соединенийи швов; образцы сварных соединений ишвов, имеющих дефекты; ультразвуковойдефектоскоп с

принадлежностями.

4. План выполнения работы

1.Изучить теоретический материал,относящийся к теме

лабораторнойработы. Уяснить причины появлениявнутренних

напряженийи деформаций, приводящие к появлениюдефектов. Меры их уменьшения ипредупреждения.

2.Изучить этапы системы контроля качествасварных соединений и швов.

3.Изучить классификацию дефектов, ихназвание, характерные особенности,причины появления и способы устранения.

4.Провести исследование качества сварногошва с помощью ультразвуковогодефектоскопа.

5.Дать заключение о качестве сварногосоединения (по заданию преподавателя)методом визуального контроля. Указатьспособы устранения выявленных дефектов.

5. Справочные данные

Причины,приводящие к нарушению качества сварочныхсоединений и швов.

Качествосварных соединений определяет надёжностьи долговечность работы машин, оборудования,различных конструкций, рабочих органов,изготовленных или восстановленных сиспользованием сварки.

Присварке металлов, особенно сваркеплавлением, в процессе их нагрева ипоследующего охлаждения возникаютзначительные внутренние напряжения,приводящие к остаточным напряжениям идеформациям.

Кчислу причин, вызывающих напряжения идеформации при сварке

относятсяследующие: неравномерный нагрев; усадканаплавленного металла

припереходе его в твёрдое состояние;структурные изменения наплавленногоили основного металла зоне термическоговлияния, сопровождающиеся

изменениемего объёма и др.

Напряжения,возникающие вследствие измененийструктуры металла,

характернытолько для сталей, склонных к закалке,особенно легированных, Т.к. образованиемартенсита сопровождается увеличениемобъёма металла. Эти напряжения могутсуммироваться в отдельных участкахсварного соединения и при водить там кобразованию трещин.

Величинадеформаций и напряжений зависит такжеот вида сварки, формы деталей, их размерови зоны нагрева металла. Так приэлектродуговой сварке деталей простойформы напряжения и деформации менеевыражены. Газовая сварка вызываетповышенные деформации вследствиеналичия большей зоны термическоговлияния.

Кромеуказанных технологических факторов,приводящих к возможному появлениюдефектов при сварке, существуют и другие,связанные с неправильным подборомоборудования, электродов или присадочногоматериала, выбором режимов сварки.

Важноезначение для получения требуемогокачества имеет предварительная подготовкаизделий к сварке — подготовка кромок,выполнение разделки и очистки зонысварного шва, величина нахлёста деталейи др.

Инаконец, определяющим фактором качествасварных соединений и швов являетсяквалификация сварщика и техникавыполнения работы.

Этапыкомплекса мероприятий по контролюкачества сварки. Контролькачества сварных соединений и швовосуществляется как до начала самогопроцесса сварки, так и ходе его выполненияи завершения.

Всистеме комплекса мероприятий контролякачества сварных соединений выделяюттри этапа:

1.Предварительныйконтроль.Онвключает в себя проверку качестваметалла свариваемых изделий насоответствие сертификату пофизико-механическим и химическимпоказателям; правильный выбор электродногоили присадочного материала; флюса;проверку состояния сварочной аппаратурыи оборудования (газовой горелки,наконечников) и правильный их подбор.

Наэтом этапе определяют режим сварки,устанавливают расчётную величинусварочного тока, регулируют пламягазовой горелки. Проверяют качествопредварительной подготовки кромоксвариваемых изделий в соответствии с ГОСТ 5264-80, уясняют основные элементы и приёмытехники выполнения работы сварщиком -угол наклона электрода, скорость сварки,порядог наложения шва и др.

-

Текущий контроль. Его содержанием является проверка качества шва внешним осмотром, наблюдение за состоянием сварочной аппаратуры, уточнение режима сварки.

-

Окончательный контроль.Выполняется по завершении работы и является определяющим при приёмке изделия и определении затрат на его изготовление, включая оплату труда сварщика.

Окончательныйконтроль выполняется путём: внешнегоосмотра сварного соединения; обмерасварного шва на соответствие требованиямГОСТ 5264-80; испытания прочности, однородностии плотности наплавленного металла.

Наличие течей, трещин, пор, прожоговопределяют с использованием воды,воздуха, керосина, аммиака, вакуума. Дляопределения внутренних дефектов сварногошва используют просвечивание рентгеновскими- или гамма лучами; проводят металлографическиеисследования; механические испытания.

Для подобных случаев используютультразвуковой дефектоскоп; люминесцентныйи магнитный методы контроля.

Напредварительном этапеконтроляважно правильно оценить свариваемостьметаллов и назначить оптимальнуютехнологию сварки.

Назаключительном этапеиспользуютне все перечисленные методы контроля.Метод контроля качества сварныхсоединений и швов выбирают в зависимостиот назначения сварного изделия,требований, предъявляемых к >томуизделию техническими условиями.

Привыборе необходимого метода контроляследует также руководствоватьсятребованиями ГОСТ3242-79.

Обязательномувнешнему осмотруподлежатвсе сварные соединения и варочные швынезависимо от их назначения, техническихусловий и последующих методов контроля.

Внешнимосмотром выявляют несоответствиегеометрически параметров шва требованиямГОСТ5264-80;наличие наплавов, подрезов, прожогов,трещин, газовых пор и других дефектов.При этом также определяй: величину ихарактер возможных деформаций сварногоизделия, и способы и устранения.

Просвечиваниемультразвуковым дефектоскопом и другимиподобным методамии приборами, относящимися к неразрушающимметодам контроля определяютдефекты сварного шва и металла на любойглубине (толщине).

Металлографическими методамиконтроля выявляют дефект] внутреннего строения наплавленного металла шва и околошовной зоны неоднородностьструктуры, наличие пор, неметаллическихвключений. Эти методы относятся кразрушающимметодам контроля.

Для особо ответственных конструкций исварных изделий проводя механическиеиспытания сварных соединений*состоящиеиз статических динамических испытаний.

Пристатическихиспытанияхсварные изделия подвергают растяжению,сжатию, изгибу (загибу), определяюттвёрдость.

Придинамическихиспытанияхпроводят ударные испытания, испытаняна усталость и вибрационные испытания.

Порядоки условия испытаний регламентируютсястандартом.

Впрактике инженера наиболее частоиспользуемыми методами контроля качествасварных соединений и швов являетсявнешний осмотр, несложны неразрушающиеметоды контроля, например, проверкацелостности наплавленного металла шва.

Нижеприводится гклассификационнаятаблица наиболее распространённыхдефектов сварных швов, приводится ихназвание, даёте: описание, причинапоявления и способ устранения (таблица1).

| Вид дефекта | Схема дефекта | Описание дефекта | Причины образования дефекта | Способы предупреждения или устранения дефекта |

| 1 | 2 | 3 | 4 | 5 |

| Подрезы | Углубления в местах перехода основного металла и сварочного шва | Повышенная сила сварочного тока. Увеличенная длина дуги. Неправильный наклон электрода | Соблюдать технологию сварки. Заплавить дефект | |

| Наплавы | Натекание жидкого металла электрода на нерасплавленную поверхность детали | Слишком быстрое плавление электрода. Завышенная мощность сварочного пламени. Малая скорость сварки | Правильно выбрать режим сварки. Наплавы срубить зубилом. | |

| Непровары | Несплавление между валиками, а также шва с основным металлом по всему сечению | Плохая подготовкакромок. Недостаточнаямощность пламени.Малый сварочный ток.Большая скоростьсварки. | Соблюдать технологию и режим сварки. Вырубить дефект и повторно заварить. | |

| Прожоги | Нарушение целостности сварного шва поглубине. | Большой сварочный ток. Неравномерная скорость сварки | Соблюдать режим сварки. Зазор заплавить |

Таблица1. Основные виды дефектов при сварПродолжениетаблицы 1

| 1 | 2 | 3 | 4 | 5 |

| Трещины | Нарушение целостности металла в околошовной зоне и в сварном шве. | Завышенные остаточные напряжения. Жесткое закрепление деталей. Появление хрупких закалочных структур металла. | Предварительно подогреть детали. Медленно охлаждать после сварки. | |

| Кратеры | Незаплавленное углубление в конце сварного шва. | Неправильный угол наклона электрода. Преждевременно закончена сварка | Соблюдать технологию сварки. Заплавить углубление. | |

| Газовыепоры,шлаковыевключения,раковины | Пустоты мелкие и неметаллические включения по всему сечению шва. Пустоты единичные. | Металл пересыщен газами. Наличие влаги, ржавчины. Плохая защита сварочной ванны от воздуха. | Прокаливать электроды.Правильно готовитькромки изделий подсварку. Варить под слоемфлюса или качественнымиэлектродами. Вырубить иварить повторно. |

Источник: https://StudFiles.net/preview/4071685/

Рд 34.15.132-96 «сварка и контроль качества сварных соединений металлоконструкций зданий при сооружении промышленных объектов»

МИНИСТЕРСТВО ТОПЛИВА И ЭНЕРГЕТИКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

(МИНТОПЭНЕРГО РОССИИ)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ РОССИЙСКОЙ ФЕДЕРАЦИИ ПО ЖИЛИЩНОЙ И СТРОИТЕЛЬНОЙ ПОЛИТИКЕ

(ГОССТРОЙ РОССИИ)

РУКОВОДЯЩИЙ ДОКУМЕНТ

РД 34.15.132-96

СВАРКА И КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ МЕТАЛЛОКОНСТРУКЦИЙ ЗДАНИЙ ПРИ СООРУЖЕНИИ

ПРОМЫШЛЕННЫХ ОБЪЕКТОВ

Москва НПО ОБТ 2001

| УтвержденМинтопэнерго России14 марта 1996 г. | УтвержденМинстроем России20 мая 1996 г. |

Разработчик: ОАО «Оргэнергострой»

Составители: С.С. Якобсон, канд. техн. наук;

Н.Д.Курносова, канд. техн. наук; Г.С. Зислин, канд. техн. наук;

М.Л. Эльяш, канд. техн. наук

Руководящий документ (РД) определяет организацию и технологию производства сварочных работ при сооружении металлических конструкций зданий промышленных объектов, а также объем, порядок контроля и нормы оценки качества сварных соединений.

РД 34.15.132-96 охватывает следующие виды сварки: ручную дуговую штучными электродами, механизированную (полуавтоматическую) сварку самозащитной порошковой проволокой и в углекислом газе, автоматическую и механизированную под флюсом.

РД 34.15.132-96 рассчитан на работников, занимающихся сваркой и сборкой крупных строительных объектов.

1. ОБЩАЯ ЧАСТЬ

1.1.1. Настоящий руководящий документ (РД) предназначен для персонала, осуществляющего производство сборочных и сварочных работ при укрупнении и монтаже металлоконструкций зданий промышленных объектов.

Выполнение требований настоящего РД по организации и технологии сборки и сварки металлоконструкций обеспечивает получение сварных соединений, удовлетворяющих установленным нормативами показателям качества, с минимальными затратами труда. РД является руководящим документом при разработке проектов производства работ и другой технологической документации.

1.1.2. РД распространяется на ручную дуговую сварку штучными электродами, механизированную (полуавтоматическую) сварку самозащитной порошковой проволокой и в углекислом газе, автоматическую и механизированную сварку под флюсом в условиях строительно-монтажной площадки.

1.1.3. Настоящий РД определяет технологию сборочно-сварочных работ при укрупнении и монтаже металлоконструкций, изготовленных из углеродистых и низколегированных сталей по ГОСТ 27772:

фасонный прокат (уголки, двутавры, швеллеры) — из стали С235, С245, С255, С275, С285, С345, С345К, С375;

листовой, универсальный прокат и гнутые профили — из стали С235, С245, С255, С275, С285, С345, С345К, С375, С390, С390К, С440.

Обозначение сталей по ГОСТ 27772 (по пределу текучести) и соответствующие им марки сталей по другим действующим стандартам приведены в приложении 1.

РД действует совместно со следующими нормативно-техническими документами (НТД):

СНиП 3.03.01-87. Несущие и ограждающие конструкции;

СНиП II-23-81*. Нормы проектирования. Стальные конструкции. М., 1991.

1.1.4. В руководящем документе приведены основные положения по организации сварочных работ на строительных площадках, указания о выборе сварочных материалов и оборудования; требования, предъявляемые к сборке и сварке элементов конструкций, режимы сварки, порядок контроля и нормы оценки качества сварных соединений.

Кроме того, в настоящем РД даны рекомендации по технологии сварки отдельных типовых, наиболее часто встречающихся узлов стальных конструкций.

1.2. Требования к квалификации сварщиков, контролеров и ИТР

1.2.1. Сварка металлоконструкций зданий промышленных объектов должна проводиться сварщиками, имеющими удостоверения на право производства соответствующих сварочных работ, выданные им согласно требованиям «Правил аттестации сварщиков», утвержденных Госгортехнадзором России.

К сварке конструкций из сталей с пределом текучести 390 МПа (40 кгс/мм2) и более допускаются сварщики, имеющие удостоверение на право работ по сварке этих сталей.

К механизированным способам сварки допускаются сварщики-операторы, прошедшие специальный курс теоретической и практической подготовки и сдавшие испытания на право производства этих работ.

Сварщики всех специальностей и квалификаций должны сдать испытания на 2-ю квалификационную группу по электробезопасности. Кроме того, все сварщики должны сдать испытания по противопожарным мероприятиям и технике безопасности.

1.2.2. Сварщик, впервые приступающий к сварке в данной организации, должен перед допуском к работе независимо от наличия у него удостоверения на право производства соответствующих работ сварить пробные (допускные) образцы. Сварка пробных образцов должна проводиться в условиях, тождественных с теми, в которых будет выполняться сварка конструкций.

Конструкция и число пробных образцов устанавливаются руководителем сварочных работ в зависимости от типов производственных соединений и квалификации сварщика. Качество пробных сварных соединений определяется путем визуального контроля на предмет определения сплошности и формирования шва, а при необходимости (по усмотрению руководителя сварочных работ) — с помощью неразрушающих физических методов контроля.

Качество пробных сварных соединений необходимо оценивать по нормам, предусмотренным для таких же производственных соединений. Пробные соединения должны быть идентичными или однотипными по отношению к тем производственным соединениям, которые будет сваривать проверяемый сварщик. Характеристика однотипных сварных соединений дана в «Правилах аттестации сварщиков».

1.2.3. Сварщики допускаются к тем видам работ, которые указаны в удостоверении. В удостоверении должны быть перечислены марки сталей или группы марок сталей в соответствии с «Правилами аттестации сварщиков», к сварке которых допускается сварщик.

1.2.4. Для сварки при температуре ниже минус 30 °С сварщик должен предварительно сварить пробные стыковые образцы при температуре не выше указанной. При удовлетворительных результатах механических испытаний пробных образцов сварщик может быть допущен к сварке при температуре на 10 °С ниже температуры сварки пробных образцов.

1.2.5. Руководство сварочными работами должно осуществлять лицо, имеющее документ о специальном образовании или подготовке в области сварки.

К руководству работами по сварке, контролю сварных соединений и операционному контролю допускаются ИТР, изучившие настоящий РД, соответствующие СНиП, рабочие чертежи изделий, производственно-технологическую документацию (ПТД) по сварке и методические инструкции по контролю. Знания ИТР и их профессиональная подготовка по сварочному производству должны быть проверены комиссией, назначенной приказом руководителя предприятия. Знания ИТР проверяются не реже одного раза в три года.

1.2.6.

К выполнению работ по контролю качества сварных соединений допускаются контролеры, прошедшие специальную программу теоретического и практического обучения и получившие удостоверение на право выполнения работ по дефектоскопии сварных соединений соответствующим видом (способом) контроля. Контролеры по физическим методам контроля должны аттестовываться в соответствии с «Правилами аттестации специалистов неразрушающего контроля», утвержденными Госгортехнадзором России 18.08.92 г.

1.2.7. Подготовку контролеров должны осуществлять специальные учебные заведения или подразделения профессиональной подготовки (учебные комбинаты, центры, курсы и т.п.) предприятий, выполняющие работы по контролю качества сварки и имеющие лицензию на право проведения таких работ.

Подготовка контролеров должна быть специализирована по методам контроля (ультразвуковая дифектоскопия, радиографирование и др.), а при необходимости — по типам сварных соединений, что должно быть указано в их удостоверениях.

Каждый контролер может быть допущен только к тем методам контроля, которые указаны в его удостоверении. Контролер, имевший перерыв в работе (по данному виду контроля) свыше 6 месяцев, должен вновь сдать экзамены в полном объеме.

1.3. Основные положения организации сварочных работ

1.3.1. При разработке проекта производства работ (ППР) по монтажу металлоконструкций зданий должны быть учтены и отражены условия сборки конструкций под сварку, сварка и контроль сварных соединений.

В ППР должна быть заложена наиболее прогрессивная технология сборочно-сварочных работ с оптимальным уровнем механизации.

1.3.2. При организации и выполнении работ по сборке, сварке и контролю качества сварных соединений должны быть созданы все условия для соблюдения правил техники безопасности и пожарной безопасности в соответствии с требованиями следующих нормативных документов:

СНиП III-4-80. Техника безопасности в строительстве;

ГОСТ 12.3.003. Система стандартов безопасности труда. Работы электросварочные. Требования безопасности;

«Правил устройства электроустановок»;

«Правил технической эксплуатации электроустановок потребителей»;

«Правил техники безопасности при эксплуатации электроустановок потребителей»;

«Санитарных правил при проведении рентгеновской дефектоскопии», № 2191-80;

«Санитарных правил при радиоизотопной дефектоскопии», № 1171-74;

«Санитарных правил по сварке, наплавке и резке металлов», № 1009-73;

«Правил пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства»;

«Правил пожарной безопасности при производстве строительно-монтажных работ. ППБ 05- 86».

1.3.3. Организация, выполняющая сборочно-сварочные работы, должна обеспечить надлежащее качество сварных соединений за счет:

применения исправного оборудования;

использования сварочных материалов надлежащего качества, прошедших соответствующий контроль;

выполнения технологических требований по сборке и сварке изделий, регламентированных ПТД;

выполнения операционного контроля процессов сборки и сварки;

своевременного выполнения контроля качества готовых сварных соединений.

1.3.4. Применение основных материалов (листов, профильного проката) и сварочных материалов (электродов, сварочной проволоки и флюсов), отличающихся от указанных в производственно-технологической документации (ПТД), может быть допущено по совместному техническому решению организации-разработчика ПТД, отраслевой специализированной организации и организации — производителя работ.

1.3.5. Порядок сборки и укрупнения монтажных блоков и последовательность работ должны обеспечивать возможность применения наиболее прогрессивных методов сварки. Для обеспечения надлежащего качества сварных соединений и повышения производительности труда при выполнении работ по сборке, сварке и контролю качества сварных соединений следует руководствоваться положениями, изложенными в настоящем разделе.

1.3.6. Способ сварки металлоконструкций на разных этапах их укрупнения и монтажа должен быть определен проектом производства работ (ППР).

При выборе способа сварки следует иметь в виду:

целесообразность применения механизированных способов сварки должна подтверждаться технико-экономическим расчетом;

автоматическую сварку под флюсом следует применять при укрупнительной сборке конструкций для швов значительной протяженности;

механизированная (полуавтоматическая) сварка самозащитной порошковой проволокой может быть применена при укрупнении и монтаже металлоконструкций для сварки швов в нижнем, наклонном и вертикальном положениях;

механизированную (полуавтоматическую) сварку в углекислом газе (проволокой сплошного сечения) следует использовать для укрупнительной и монтажной сварки металлоконструкций в любом положении шва при условии защиты места сварки от ветра.

В случаях, где не может быть использована автоматическая и механизированная сварка, должна применяться ручная дуговая сварка.

1.3.7. Численность инженерно-технических работников по сварке и наладчиков оборудования для механизированной сварки на строительно-монтажной площадке зависит от объема сварочных работ и числа работающих сварщиков. Она устанавливается в соответствии с положением о службе сварки строительно-монтажной организации.

1.3.8. Снабжение укрупнительной площадки и территории монтируемого или реконструируемого здания электропитанием для целей сварки следует выполнять с помощью разводок электросварочного тока на все участки укрупнительной площадки и монтируемого здания.

1.3.9. Сечение провода для присоединения источника питания для сварки к сети следует подбирать по данным табл. 1.1.

При ручной дуговой сварке электрододержатель соединяют со сварочной цепью гибким медным проводом с резиновой изоляцией марок ПРД, ПРИ, КОГ 1, КОГ 2, сечение которого необходимо выбирать в зависимости от сварочного тока: при токе до 100 А — не менее 16 мм2, при 250 А — 25 мм2, при 300 А — 50 мм2. Длина гибкого провода должна быть не менее 5 м.

Таблица 1.1

Сечение провода для подсоединения к сети источников сварочного тока

* Сечение алюминиевого провода должно быть в 1,5 раза больше.

1.3.10. При большом объеме сборочно-сварочных работ снабжение сборочных площадок и сооружаемого здания кислородом и горючим газом для резки следует осуществлять централизованным путем с помощью разводок от центра питания к постам резки. Целесообразность применения централизованной системы питания должна подтверждаться расчетом.

Разводку кислорода и горючего газа по зданию крупного промышленного объекта следует предусматривать в проекте как постоянную систему газоснабжения, остающуюся после окончания строительства для выполнения ремонтных работ в процессе эксплуатации объекта.

Централизованная разводка газа по стройплощадке выполняется как временное газоснабжение в соответствии с ППР.

1.3.11. В зависимости от местных условий в качестве горючего газа для резки используется ацетилен, пропан-бутан или природный горючий газ. Ацетилен для резки применяется лишь при значительной удаленности строительства от нефтеперегонных заводов и трубопроводов природного газа, когда технически невозможно или экономически нецелесообразно использовать пропан-бутан или природный газ.

Источник: https://files.stroyinf.ru/Data1/39/39602/

Всё о контроле качества сварных соединений

Проверка сварочных соединений — обязательный этап любых сварочных работ. Благодаря тщательному контролю можно выявить явные и скрытые дефекты, которые в дальнейшем повлияют на качество и долговечность всей металлической конструкции. Конечно, можно оценить качество сварного шваневооруженным взглядом, но это лишь один из методов.

С помощью визуального контроля вы не сможете обнаружить внутренние трещины и поры. Поэтому важно знать дополнительные способы контроля качества. На крупных производствах эту работу выполняет контролер сварочных работ, но на меленьком заводе эта обязанность часто ложится на плечи сварщика. В этой статье мы расскажем, как проверить швы и какие есть виды контроля качества помимо визуального осмотра.

Способы контроля качества сварного шва

Существуют разнообразные виды и средства технического контроля, все они имеют свои достоинства и недостатки, особенности и нюансы. Но несмотря на различия все они призваны, чтобы устроить швам испытание на прочность и долговечность.

Качество сварных соединений во многом зависит от сварщика и используемых комплектующих, так что итог контроля можно предсказать. Но мы все равно рекомендуем проводить контроль качества, чтобы быть уверенным, что изделия прослужат долго.

Качество сварных соединений можно узнать путем визуального осмотра (пожалуй, самый распространенный метод), ультразвукового, магнитного, капиллярного и радиационного (радиографического) контроля, также осуществляется контроль сварных швов на проницаемость.

Есть и другие методы контроля сварных швов, но мы в этой статье перечислим самые распространенные и простые в применении. Рекомендуем выполнять пооперационный контроль качества, т.е. сначала осмотреть шов, затем провести капиллярный контроль и так далее.

Впрочем, обо всем по порядку.

Визуальный контроль

Начнем с визуального контроля. Это наиболее простой и быстрый способ узнать качество сварных швов. Вам не понадобятся специальные приборы или жидкости, достаточно вашей внимательности. Тщательно осмотрите сварное соединение: не должно быть видимых дефектов вроде трещин и сколов, шов должен иметь одну ширину и высоту на всех участках.

Внешний контроль сварочных швов позволяет также проверить наличие или отсутствие непроваров, наплывов, неравномерных складок шва. Все это дефекты, обнаружив которые можно смело говорить о низком качестве соединения.

Для более эффективного контроля качества сварных швов мы рекомендуем использовать мощную лампу и лупу, также нелишним будет рулетка или линейка, штангенциркуль.

С помощью таких простых приспособлений вы сможете замерить размеры дефектов и понять, что с ними делать в дальнейшем.

Конечно, с помощью такого метода вы не сможете выполнить полноценный контроль сварных соединений трубопроводов, сварных соединений газопроводов или иных ответственных конструкций, но визуальный осмотр станет первой операцией, вслед за которой можно применить остальные методы контроля.

Капиллярный контроль

Методы контроля качества сварных соединений включают также испытания сварного шва. Для этого используется капиллярный метод. Его суть крайне проста: для контроля используются специальные жидкости, которые способны проникать в мельчайшие поры и трещинки, называемые капиллярами.

С помощью капиллярного операционного контроля можно проверить качество любого металла, с любым составом и формой. Зачастую такой метод используется, когда нужно узнать наличие скрытых дефектов невидимых для глаз, но нет бюджета, поскольку капиллярный контроль очень прост в применении и не требует наличия дорогостоящего оборудования.

Капиллярная оценка качества сварных соединений выполняется с помощью жидкостей, называемых пенетрантами (от английского слова «penetrant», что значит «проникающая жидкость»). Такие жидкости обладают незначительным поверхностным натяжением, отчего легко проникают в мелкие капилляры и при этом остаются видимы для глаз. По сути, пенетранты заполняют полости и окрашивают дефекты, тем самым делая их видимыми.

Сейчас можно найти множество рецептов приготовления пенетранта, каждый из которых будет обладать своими свойствами и особенностями.

Можно приготовить пенетрант на основе воды или любой другой органической жидкости (скипидара, бензола, также сюда относится довольно популярная проверка сварных швов керосином.

Такие пенетранты очень эффективны и чувствительны к малейшим дефектам. Они уверенно занимают одну из лидирующих позиций среди методов по контролю качества.

Контроль на герметичность сварных швов

На жидкостях не заканчиваются испытания сварных швов. Их также нужно проверить на герметичность. Метод проверки на герметичность имеет множество названий: течеискание, пузырьковый метод контроля, пневмоиспытание, гидроиспытание и многие другие.

Но вне зависимости от названия суть их остается неизменна: обнаружение сквозных дефектов, ухудшающих герметичные показатели сварного соединения.

Проверка сварочных швов на герметичность выполняется с помощью газов (кислорода или азота), различных жидкостей (например, воды).

Метод во многом схож с капиллярным, но здесь газ или жидкость дополнительно подаются под большим давлением, под которым они как раз и распределяются в дефектные полости и выходят наружу. У этого метода есть своя классификация.

Бывает пневматический и гидравлический контроль, также швы можно проверить вакуумно или с помощью обдува воздухом, это подкатегории пневматического контроля. Но обо всем поговорим подробнее.

Начнем с пневматического метода контроля качества швов. Он подразумевает использование газа или воздуха, который направляется на соединение под давлением. При этом шов смазывается мыльным раствором.

Также есть разновидность пневматического контроля, называемая вакуумным контролем, когда с помощью специального оборудования создается искусственный вакуум, в него помещается деталь, а шов также предварительно смачивают мыльным раствором.

В местах со сквозными трещинами будут образовываться пузыри, указывающие на местонахождение дефекта.

При приготовлении мыльного раствора используется один кусок мыла на литр воды. Если предстоит работа при низких температурах (на улице зимой), то более половины воды рекомендуется заменить на спирт.

Также рекомендуем подключить манометр, с помощью которого вы сможете контролировать показатель давления и сможете заметить, как оно будет падать при обнаружении дефектов.

Также нелишним будет использование предохранительного клапана, чтобы соблюсти технику безопасности.

Самая простейшая форма пневматического контроля — погружение детали в воду, без смазывания швов мыльным раствором и использования давления. Если у шва есть дефекты, то они дадут о себе знать, когда небольшие пузырьки воздуха начнут появляться из сварного соединения. Этот способ проверки качества можно назвать полевым, но он достаточно эффективный.

Также есть еще одна разновидность пневматического контроля, называемая контроль качества сварных швов и соединений с помощью аммиака. Аммиак подается вместо газа или воздуха, а швы предварительно покрывают специальной бумажной лентой. Аммиак проходит через шов и если имеются дефекты, то на ленте появляются красные пятна.

Второй тип контроля на герметичность — гидравлический. Здесь давление создают с помощью воды или масла. Это очень интересный метод, поскольку деталь выдерживается в жидкости от 5 до 15 минут (в зависимости от особенностей металла), при этом зона около шва обстукивается молотком, удары должны быть слабыми. Если есть дефекты, то при ударе жидкость начнет вытекать из предполагаемого места с трещиной или другим повреждением.

Магнитный контроль

Магнитный метод контроля заключается в использовании основ электромагнетизма. Контролер или сварщик с помощью специального прибора создает вокруг шва магнитное поле, которое испускает поток так называемых электромагнитных линий. Если они искажаются, значит есть дефекты. Искажения фиксируются магнитопорошковым способом.

При магнитопорошковом на поверхность шва предварительно наносят ферримагнитный порошок, который при искажении электромагнитной линии начинает скапливаться в месте дефекта.

Из-за этого магнитный контроль доступен только при работе с ферримагнитными металлами. Алюминий, медь, сталь с большим содержанием хрома и никеля не могут быть подвержены проверке.

В целом, это очень эффективный, но неудобный и дорогостоящий метод, так что его применяют только при контроле особо важных узлов.

Ультразвуковой контроль

Ультразвуковой способ очень интересен. Он основан на свойствах ультразвука. Ультразвуковые волны легко отражаются от краев трещины или скола, поскольку те обладают разными акустическими особенностями.

Говоря простыми словами, мы подаем на шов ультразвук, и если на своем пути он сталкивается с дефектом, то искажается и отображается в другом направлении.

При этом разные типы дефектов по-разному искажают ультразвуковую волну, так что их можно легко определить.

Контроль качества сварного шва с помощью ультразвуковых аппаратов применяется повсеместно, поскольку это довольно эффективный и при этом недорогой метод. По сравнению с другими методами (например, магнитным или радиационным) не нужно учитывать какие-то особенности металла или приобретать дорогостоящее оборудование. Но есть и недостатки: контроль сварного соединения ультразвуком должен проводить специалист, а не обычный сварщик.

Радиационный контроль

Радиационный контроль сварных соединений (также называемый «радиографический контроль» и «гаммаграфический контроль сварных соединений») представляет собой мини-версию обычного рентгена.

Гамма-лучи проникают через металл и на специальной пленке фиксируются все возможные скрытые дефекты. Это самый передовой и дорогостоящий метод контроля качества, он требует современного оборудования и квалификации от контролера или сварщика.

Также избыточная работа с таким прибором может оказывать негативное воздействие на здоровье человека.

Недавно появилась цифровая радиография, которая выполняется с помощью компьютера. Здесь вместо пленки используют специальные многоразовые пластины, которые совместимы с любыми источниками радиации.

Но в отличие от классического радиационного контроля при цифровом методе изображения сохраняются сразу на компьютер, их можно масштабировать и кадрировать.

В будущем разработчики планируют довести этот процесс до автоматизма, чтобы не требовалось присутствие человека.

Вместо заключения

Контролер сварочных работ должен очень внимательно относиться к своей работе, поскольку от его внимательности зависит все.

Выполняя контроль качества сварки и сварных соединений записывайте все особенности и дефекты, которые сможете обнаружить. Комбинируйте различные методы контроля сварки, чтобы получить полную картину.

Не используйте разрушающие методы контроля сварных соединений, которые не подходят для тех или иных металлов.

Сварка и контроль качества сварных соединений металлоконструкций — дело непростое, но обучившись этому лишь однажды вы сможете довольно быстро выполнять контроль даже в полевых условиях. Также не забывайте, что есть техника безопасности и ее нужно соблюдать не только при сварке, но и при контроле швов.

[Всего : 1 Средний: 1/5]

Источник: https://svarkaed.ru/svarka/shvy-i-soedineniya/vsyo-o-kontrole-kachestva-svarnyh-soedinenij.html