Содержание

Отливки из цветных сплавов. Технология литья в кокиль

Согласно ГОСТ 1583 – 73 литейные алюминиевые сплавы разделены на пять групп (I – V). Наилучшими литейными свойствами обладают сплавы группы I – силумины.

Для них характерны хорошая жидкотекучесть, небольшая линейная усадка (0,9 – I %), стойкость к образованию трещин, достаточная герметичность.

Силумины марок АЛ2, АЛ4, АЛ9, АК7, АК9, АК12 широко используют в производстве, однако они склонны к образованию грубой крупнозернистой эвтектики в структуре отливки и растворению газов.

Сплавы группы II (так называемые «медистые силумины») также нередко отливают в кокиль. Эти сплавы, обладающие хорошими литейными свойствами и большей прочностью, чем силумины группы I, менее склонны к образованию газовой пористости в отливках.

Сплавы групп III – V имеют более низкие литейные свойства по сравнению со сплавами групп I и II – пониженную жидкотекучесть, повышенную усадку (до 13%), склонны к образованию трещин, рыхлот и пористости в отливках. Получение отливок из сплавов III—V групп сопряжено со строгим соблюдением технологических режимов для обеспечения хорошего заполнения формы и питания отливок при затвердевании.

Все литейные алюминиевые сплавы в жидком состоянии интенсивно растворяют газы и окисляются. При их затвердевании газы выделяются из раствора и образуют газовую и газоусадочную пористость, которая снижает механические свойства и герметичность отливок.

Образующаяся на поверхности расплава пленка оксидов при заполнении формы может разрушаться и попадать в тело отливки, снижая ее механические свойства и герметичность.

При высоких скоростях движения расплава в литниковой системе пленка оксидов, перемешиваясь с воздухом, образует пену, которая попадает в полость формы, приводя к образованию дефектов в теле отливки.

Температуру заливки расплава в кокиль назначают в зависимости от химического состава и свойств сплава, толщины стенки отливки и ее размеров. Для силуминов типа АЛ2, AJI4, АЛ9 ее принимают о пределах 700 – 750оС, для сплавов с широким интервалом затвердевания, в частности для сплавов типа АЛ19, обладающих пониженной жидкотекучестью, – в пределах 720 – 770оС.

Продолжительность выдержки отливки в кокиле назначают с учетом ее размеров и массы. Обычно отливки охлаждают в форме до температуры около 400оС.

Отливки из магниевых сплавов

Магниевые литейные сплавы по сравнению с алюминиевыми обладают худшими литейными свойствами.

Они обладают пониженной жидкотекучестью, большой усадкой (3,2 – 1,5%), склонностью к образованию горячих трещин, пониженной герметичностью, высокой склонностью к окислению в жидком и твердом состояниях, способностью воспламеняться в жидком состоянии.

Магниевые сплавы имеют большой интервал кристаллизации, склонны к растворению газов и поэтому в отливках часто образуются микрорыхлоты. Отливки из магниевых сплавов склонны к короблению при затвердевании и термической обработке.

Наибольшее применение для литья в кокиль нашли сплавы марок МЛ5 и МЛ6 (системы Mg – Al – Zn), сплав МЛ12 (системы Mg – Zn – Zr) и МЛ10 (системы Mg – Nd – Zr).

Температура заливки магниевых сплавов зависит от их химического состава и обычно на 100 – 150оС превышает температуру ликвидуса, что вызвано пониженной жидкотекучестью этих сплавов. Обычно температура заливки составляет 700 – 750оС для тонкостенных отливок и 650 – 700оС для массивных и толстостенных отливок.

Отливки из медных сплавов

Литьем в кокиль изготовляют отливки из латуней, бронз, а также из чистой меди. Латуни обычно имеют небольшой интервал кристаллизации, хорошую жидкотекучесть, но большую усадку (1,5 – 2,5%). Латуни мало склонны к образованию усадочной пористости, но интенсивно растворяют водород. Эта особенность всех медных сплавов наиболее сильно проявляется у кремнистых латуней, отливки из которых часто поражаются газовой пористостью.

Бронзы оловянные имеют хорошую жидкотекучесть, повышенную усадку (1,4 – 1,6%), большой интервал кристаллизации, а потому и повышенную склонность к образованию усадочной пористости в отливках. Алюминиевые бронзы имеют небольшой интервал кристаллизации, большую усадку (1,7 – 2,5 %).

Отливки из них получаются плотными, но эти сплавы склонны к образованию оксидных плен из-за повышенной окисляемости содержащегося в них алюминия. Плены, попадающие в тело отливки, снижают механические свойства и герметичность изделий из алюминиевых бронз. Кремнистые бронзы, аналогично кремнистым латуням, склонны к образованию газовой пористости.

Свинцовые бронзы склонны к ликвации, ухудшающей свойства отливок.

https://www.youtube.com/watch?v=IHOP4F-kGic

Отливки из медных сплавов при литье в кокиль часто поражены трещи-нами. Это затрудняет получение в кокилях сложных тонкостенных отливок. Главный способ предупреждения этих дефектов – хорошее раскисление и ра-финирование сплавов от шлаковых включений, увеличивающих склонность сплавов к образованию трещин.

Температура заливки медных сплавов выбирается в зависимости от их химического состава и конфигурации отливки. Для отдельных сплавов температура заливки составляет, оС: оловянные бронзы – 1150 – 1200; алюминиевые бронзы – 1100 – 1150; кремнистые латуни – 1000 – 1050; свинцовые латуни – 1000 – 1100. При этом массивные отливки заливают при температурах близких к нижнему пределу, а тонкостенные – к верхнему.

Дефекты отливок из цветных сплавов и методы их предупреждения

Общими характерными дефектами отливок при литье в кокиль являются:

- недоливы и неслитины при низкой температуре расплава и кокиля перед заливкой, недостаточной скорости заливки, большой газотворности стержней и красок, плохой вентиляции кокиля;

- усадочные дефекты (раковины, утяжины, пористость, трещины) из-за недостаточного питания массивных узлов отливки, чрезмерно высокой температуры расплава и кокиля, местного перегрева кокиля, нерациональной конструкции литниковой системы;

- трещины вследствие несвоевременного подрыва металлического стержня или вставки, высокой температуры заливки, нетехнологичной конст-рукции отливки;

- шлаковые включения при использовании загрязненных шихтовых материалов, недостаточном рафинировании сплава перед заливкой, неправильной работе литниковой системы;

- газовая пористость при нарушении хода плавки (использовании загрязненных влагой и маслом шихт, чрезмерно высокого перегрева, недостаточного рафинирования или раскисления сплава).

Специфические дефекты отливок из магниевых сплавов – это дефекты усадочного происхождения (пористость, трещины, рыхлоты), обусловленные широким температурным интервалом их затвердевания.

Для устранения этих дефектов требуется доводка и точное соблюдение технологических режимов – температуры расплава и кокиля, применение краски и др.

Часто отливки из магниевых сплавов из-за плохой работы литниковой системы поражены шлаковыми включениями, что приводит к коррозии отливки при ее эксплуатации и хранении. Такие дефекты устраняют тщательной доводкой литниковой системы.

Специфическими дефектами отливок из медных сплавов являются: газовая пористость при плохом рафинировании и очистке сплава от шлаковых частиц, вторичные оксидные плены при литье алюминиевых бронз вследствие разделения потока расплава на струи и окисления его в форме, трещины из-за плохого раскисления сплавов при плавке.

- ← Раздел 3.3

- Раздел 3.3.2 →

Источник: https://uas.su/books/spesialmethodsforcasting/331/razdel331.php

Брак литья алюминия

Источниками брака при литье алюминия являются два явления, которые могут действовать как каждый отдельно, так и совместно:

- Постоянное, прогрессирующее окисление алюминиевого расплава и насыщение его водородом.

- Уменьшение удельного объема алюминия при его переходе из жидкого в твердое состояние.

Окисление и насыщение водородом

В результате непрерывного окисления алюминиевого расплава и насыщения его водородом в алюминиевой отливке возникают следующие дефекты, которые являются причинами брака готовых отливок:

- поры;

- насыщение воздухом;

- включения;

- нарушение герметичности;

- поверхностные дефекты;

- низкая прочность;

- низкая пластичность.

Для предотвращения или ослабления влияния окисления и насыщения водородом принимают следующие меры:

- обработку металла в печи и его дегазацию;

- жесткий контроль температур плавления и литья;

- фильтрование расплава.

При переходе алюминия из жидкого в твердое состояние растворенный в нем водород выделяется и во взаимодействии с оксидами создает проблемы с пористостью в готовых отливках.

https://www.youtube.com/watch?v=tYGlwMrK5B4

Главной задачей при обеспечении высокого качества алюминиевого расплава является поддержание скорости окисления расплава в определенных рамках. Для этого предпринимаются следующие действия:

- высокое качество исходных чушек;

- современное литейное оборудование и технологии литья;

- контроль загрузки шихты (сухая шихта, быстрое расплавление);

- контроль температуры при плавлении и литье;

- очистка расплава и контроль качества расплава;

- меры безопасности при обработке и транспортировке расплава и его разливке.

Усадка

Из-за уменьшения удельного объема алюминия при его затвердевании могут возникать следующие дефекты, ведущие к браку литейной продукции:

- раковины;

- усадка;

- насыщение воздухом;

- нарушение герметичности;

- низкая прочность и пластичность.

Для предотвращения или ослабления влияния уменьшения удельного объема алюминия при его затвердевании принимают следующие меры:

- оптимальное размещение литниковой системы;

- температурный контроль процесса затвердевания;

- измельчение зерна;

- применение модификаторов сплава.

Уменьшение удельного объема при переходе алюминиевого сплава из жидкого в твердое состояние может приводить к уменьшению объема— в зависимости от литейного сплава — до 7 %. При неблагоприятных условиях часть этой разницы в объеме может быть причиной брака литых алюминиевых изделий — усадочных полостей, пор или разрывов.

Для того, чтобы получить хорошую отливку необходимо обеспечивать возможность поступления дополнительного жидкого металла к усаживаемой микроструктуре в течение всего процесса затвердевания отливки.

При литье под давлением это обеспечивают путем повышенного давления расплава, а при гравитационном литье — за счет высоты прибыльных надставок.

Влияние типа затвердевания

Важен также тип затвердевания. В алюминиево-кремниевых сплавах — эвтектических силуминах с содержанием кремния около 13 % при затвердевании сразу образуется твердая оболочка.

По другому происходит затвердевание в доэвтектических силуминах, а также в алюминиево-магниевых сплавах и сплавах с легированием медью: сначала образуется дендритная структура, а затем затвердевают остальные компоненты с более низкой температурой затвердевания.

Влияние системы литья

В гравитационном литье, к которому относится, например, литье в кокиль, подачу расплава в литниковую систему производят в самом критическом или «толстом» участке отливки. Не контролируемое или турбулентное наполнение полостей литейной формы имеет отрицательное влияние на качество отливки.

Литниковая система, которая позволяет контролировать движение фронта затвердевания от дна формы до входа в литниковую системы является очень полезной для качества отливки. В хорошей системе литья заполнение формы начинается с ее нижней части и всегда так, чтобы слои нового горячего металла «ложились» на нижние, уже затвердевшие слои.

Система литья такого типа может частично компенсировать негативное влияние, которое оказывает объемное сокращение алюминия при его затвердевании и в то же время направлять расплавленный металл в форму таким образом, чтобы избежать нового его окисления из-за турбулентности течения.

Источник: http://aluminium-guide.ru/brak-litya-alyuminiya/

Shrink holes: Defect Pattern & Causes

The formation of shrink holes occurs in all technical casting materials, regardless of the mold or casting process. However, the pressure die-casting technique provides possibilities for preventing or minimizing the formation of shrink holes by creating high final pressure immediately after mold filling. This does not prevent gas porosity.

Depending on the manifestation of the solidification holes, there are closed shrink holes (interior shrink holes), open shrink holes (exterior shrink holes) and sink marks.

The position of the shrink holes resulting from this is logical in that exterior shrink holes usually occur in the upper cast piece areas that solidify last, in thick-walled cast piece areas and close to the ingate and the gate.

Interior shrink holes occur in larger wall thickness areas and at strong wall thickness transitions in particular; sink marks are ly to occur at cross-section transitions and on the exterior surfaces of relatively thick-walled cast parts. They often occur in combination with microporosity.

Manifestations of solidification holes

Materials with small solidification intervals and smooth-wall solidification, such as pure metals and eutectic or peritectic alloys, are particularly prone to solidification holes.

Solidification holes

(exterior shrink holes) are deep symmetrical cavities that generally have a funnel-shaped opening to the outside and sometimes continue into the interior as closed cavities. The walls of the cavities are mostly rough and frequently dendritic. Exterior shrink holes are clearly visible to the naked eye.

Interior shrink holes

have no connection to the outside and are thus located in the interior of the cast piece. Their shape is irregular and the walls are rough and often covered with dendrites. They become visible to the naked eye during a nondestructive test or during processing at the latest.

Sink marks are trough-shaped cavities in the surface of the cast piece that occur in the area of larger material accumulations. The surface of the sink mark does not differ from the surface of the remaining cast piece.

Sink marks are also visible to the naked eye.

If casting-related measures (directional solidification, feeding) do not succeed in shifting the shrink holes to areas outside the cast piece, this casting defect leads to rejection.

Contraction of the casting metals during solidification and cooling

The specific volume of the standard casting metals is larger in the liquid state than in the solid state. For this reason, these metals undergo contraction when solidifying and cooling.

This leads to a volume deficit that manifests itself in the form of defects, such as shrink holes, sink marks, microporosity, etc.

Shrink holes are thus the result of the interaction between the physical volume deficit during the solidification process and the possibility of compensating it through additional feeding.

The size of the technological volume deficit in conjunction with the specific volume is first and foremost a function of the casting material.

Compared with the total volume deficit, its distribution in the cast body and to the specified volume defect types depends on the solidification procedure.

Specific influencing factors here are the gas content of the alloy, the mold wall movement in the case of sandcasting and the graphite expansion during solidification in the case of cast iron alloys.

Shrink holes in cast iron alloys

Characteristic of the volume deficit of gray cast iron are the differences between the specific volumes of the individual microstructure components in the following table.

Specific volumes of individual microstructure components of cast iron

| Ferrite | 0.1271 |

| Iron carbide | 0.1303 |

| Austenite (C-saturated) | 0.1360 |

| Graphite | 0.4475 |

In eutectic solidification, the expansion of the graphite that is precipitated counteracts the solidification shrinkage of the austenite. With a certain graphite content, it is possible that the contraction occurring during solidification is compensated during the formation of the austenite.

This means that depending on the chemical composition, the cooling conditions and the nucleation, «self feeding» may take place.

If the volume of graphite precipitated eutectically is large, the volume expansion caused by the formation of the graphite may even be larger than the solidification contraction of the metallic phase, meaning that expansion takes place on the whole.

Cast iron with lamellar graphite shows a decreasing shrink hole tendency as the chromo-saturation level increases up to the eutectic point. The volume deficit is lowest there. This applies to both the size of the exterior shrink hole and the proportion of microshrinkage. In the hypereutectic range, the shrink hole tendency increases again.

At the same chromo-saturation level, the expected shrink hole volume decreases as the carbon content increases. Phosphorus increases the propensity for the formation of microporosity, particularly due to the formation of a phosphorus-rich residual melt for P contents > 0.3%.

Provided that the non-inoculated iron would also have solidified as a gray cast iron, the inoculation of cast iron with lamellar graphite also causes an increased propensity for shrink holes, porosity and sinking.

A stronger «swelling» of the cast piece occurs through increased expansion due to heavy eutectic graphite precipitation and the solidification type also changes toward «pulp-» solidification, meaning that the cast piece contour follows the cavity expansion the mold material more closely.

Cast iron with nodular graphite displays a greater shrink hole tendency than cast iron with lamellar graphite. If a gray iron melt is treated with magnesium, the shrink hole volume increases from 0.5 cm3 to 5 cm3.

Un the endogenous shell-forming solidification of cast iron with lamellar graphite, the solidification of cast iron with nodular graphite is endogenous and pulpy. As well as the liquid contraction, which can be controlled by the feed and gating system, and a secondary shrinkage, an expansion occurs during the solidification process.

the different time phases of solidification, graphite can take effect during its precipitation in the peripheral shell and bulge or expand it if it and the mold material yield to this pressure from inside. If the liquid metal sinking in the cast body is not topped up, this alone can cause shrink holes to form.

Later on in solidification, the graphite is precipitated in a larger area of the cast body.

As the peripheral shell can already shrink, the conditions for self-feeding become more favorable. If the peripheral shell is also still in a state of eutectic solidification, increased expansion is to be expected.

Provided the mold is rigid, the exploitation of this expansion phase leads to a compensation of the secondary shrinkage and thus to cast pieces without shrink holes and with a high yield.

Significantly hypo- and hypereutectic compositions, missing inoculation, excessive casting times at temperatures that are too high and magnesium contents that are too high foster the shrink hole susceptibility of cast iron with nodular graphite. Alloyed cast iron types generally also show a higher shrink hole tendency, as do increased pig iron additives in the charge make-up. However, this latter impact can always be seen in conjunction with the melting process.

Shrink holes in aluminum alloys

Here, too, the total volume deficit depends primarily on the alloy composition and the reference temperatures (cooling conditions), and its formation is controlled to a great extent by the solidification process.The carrying capacity of the peripheral shell and the feeding capacity, i.e. the conditions for melt transport in the solidifying cast body, play a major role.

In general, the following progression of shrinkage behavior can be specified depending on the alloying element content: the pure material, the volume of exterior shrink holes decreases roughly up to the alloy with the largest temperature interval of solidification and then increases again toward the eutectic. The opposite applies to the volumes of the sink marks and microporosity.

This state of affairs corresponds to the change of the solidification process. As more copper, magnesium and silicon are added, the overall volume of shrink holes decreases as compared to that of the aluminum itself; silicon exerts the strongest influence. As the content of Cu or Si increases, the solidification shrinkage of Al-Cu and Al-Si alloys decreases.

However, the formation of shrink holes increases significantly in the presence of contamination due to iron, for example.Exterior shrink holes and sink marks in aluminum alloys can also be caused by a sand form that was not compacted properly or, in permanent mold casting, by ingot mold temperatures that are too high.

Since the total volume deficit can be between 2% and 7%, depending on the composition, measures for directional solidification and sufficient feeding at the cast piece are always necessary.Refinement with sodium or strontium causes the amount of exterior shrink holes to increase significantly in sand and permanent mold casting; sink marks and interior shrink holes (microporosity) decrease.

In real cast parts, this can lead to a change of the solidification process from exogenous to endogenous in certain cross-sectional areas. In this case, the effects overlap, i.e. the proportions by volume of exterior shrink holes and porosities are in the central areas.

During refining, it must be taken into account that the aluminum-silicon eutectic can adjust itself to either lamellar or granular, depending on the phosphorus content. In permanent mold casting, both modifications display roughly the same total volume deficit; in sandcasting, the granular material is slightly below the lamellar material.

In both cases, the distribution of the volume deficit changes once just 0.02% sodium is added. In the case of the granular and lamellar material, the volume of exterior shrink holes increases, whereas the number of sink marks decreases. After this, further additions of sodium only cause slight changes to the volume of exterior shrink holes.

In the case of permanent mold casting, sodium has almost no influence on the lamellar type. In the granular alloy, the tendency to form exterior shrink holes is noticeably lower. As more sodium is added, the volume of exterior shrink holes increases and the volume of sink marks decreases. Further, adding more sodium in sandcasting causes the branching of the external solidification hole to grow.

Source: «Guss- und Gefügefehler» (casting and structural defects) by Stephan Hasse

Источник: https://www.ask-chemicals.com/foundry-products/casting-defect-prevention/shrink-holes.html

Усадка алюминия при литье

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ИНСТИТУТ

РАДИОТЕХНИКИ, ЭЛЕКТРОНИКИ И АВТОМАТИКИ

(ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ)

ФАКУЛЬТЕТ РАДИОТЕХНИЧЕСКИХ СИСТЕМ

КАФЕДРА ПРЭС

Реферат по дисциплине

«Технология деталей радиоэлектронных средств»

Тема: Формообразование деталей методами литья

Студент: Юдин Андрей Михайлович

Группа: РК-1-02

Руководитель: Покровская М. В.

Москва 2004

1. Общие сведения о процессе литья 3

2. Классификацияспособовлитья4

3. Физическаясущностьпроцессалитья5

4.Виды литья:

4.1. В песчаные формы 7

4.2. В кокиль 10

4.3. В оболочковые формы 12

4.4. Шликерное в гипсовой форме 14

4.5. Центробежное литьё 16

4.6. Намораживанием 18

4.7. Под низким давлением 19

4.8. Под давлением 22

4.9. По выплавляемым моделям 23

4.10. Экструзия 25

5. Список литературы 27

Общие сведения о процессе литья

Под литьем в приборостроении понимают процесс, заключающийся в получении изделия путем помещения материала, находящегося в жидком агрегатном состоянии, в полость формы, затвердевание материала в полости формы и его последующего извлечения. Основным материальным элементом технологической системы литейного производства является форма.

Различают разовые (разрушаются при извлечении отливки), полупостоянные (возможно получить до нескольких сотен отливок) и постоянные (получают несколько сотен тысяч отливок) формы.

Классификация способов литья

Сочетание факторов «давление», «температура», «материал» образуют технологические операторы – способы литья, которые образуют области на факторной плоскости давление – температура (рис. 1).

Литьем получают разнообразные конструкции отливок массой от нескольких грамм до 300т, длиной от нескольких сантиметров до 20м, со стенками толщиной 0,5-500 мм(блоки цилиндров, поршни, коленчатые валы, корпуса и крышки редукторов, зубчатые колеса, станины станков, станины прокатных станов, турбинные лопатки и т.д.). Отливки получают из черных сплавов (чугуны, стали) и цветных сплавов(алюминиевых, магниевых, медных, цинковых, титановых и др.).

Для получения расплава применяют шихтовые материалы:

- небольшие слитки металлургического производства (чушки)

- отходы собственного производства

- лом

- флюсы

Различные сплавы имеют разные литейные свойства, которые характеризуются следующими параметрами:

Физическая сущность процесса литья

Определяется тремя важнейшими понятиями: «жидкотекучесть», «кристаллизация», «усадка».

Жидкотекучесть – способность материала заполнять форму в жидком состоянии. Жидкотекучесть зависит от вязкости и удельной теплоты плавления материала, а также от теплопроводимости и начальной температуры пресс-формы.

Испытание материала на жидкотекучесть проводят по спиральной пробе (рис. 2).

Кристаллизация – образование и рост кристаллов в затвердевающем металле. Процесс происходит в направлении, перпендикулярном поверхности теплоотдачи. Вследствие этого образовавшиеся зерна – монокристаллы в наружных областях мельче (рис. 3).

Усадка — Свойство литейных сплавов уменьшать объём при затвердевании и охлаждении. Усадочные процессы в отливках протекают с момента заливки расплавленного металла в форму вплоть до полного охлаждения отливки. Различают объёмную и линейную усадку, выражаемую в относительных единицах.

Линейная усадка — уменьшение линейных размеров отливки при её охлаждении от температуры, при которой образуется прочная корка, способная противостоять давлению расплавленного металла, до температуры окружающей среды. Линейную усадку определяют соотношением, %:

где lф и lотл — размеры полости формы и отливки при комнатной температуре (рис. 4).

На линейную усадку влияют химический состав сплава, температура его заливки, скорость охлаждения сплава в форме, конструкция отливки и литейной формы.

Так, усадка серого чугуна уменьшается с увеличением содержания углерода и кремния. Усадку алюминиевых сплавов уменьшаем повышение содержания кремния. Усадку отливок уменьшает снижение температуры заливки.

Увеличение скорости отвода теплоты от залитого в форму сплава приводит к возрастанию усадки отливки.

При охлаждении отливки происходит механическое и термическое торможение усадки. Механическое торможение возникает вследствие трения между отливкой и формой. Термическое торможение обусловлено различными скоростями охлаждения отдельных частей отливки. Сложные по конфигурации отливки подвергаются совместному воздействию механического и термического торможения.

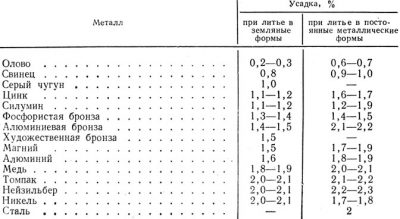

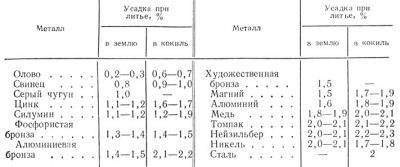

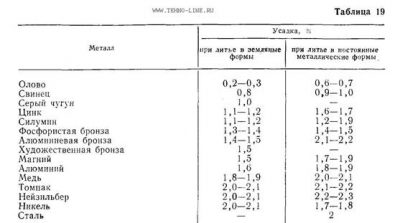

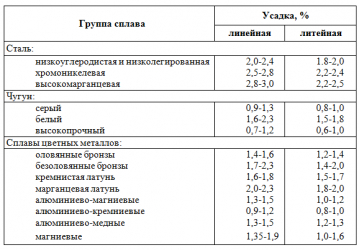

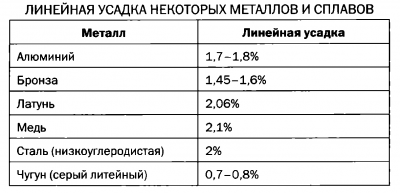

Линейная усадка для серого чугуна составляет 0,9-1,3%, для высокопрочного чугуна до 1.7%, для ковкого чугуна …%, для углеродистых сталей 2-2,4%, для алюминиевых сплавов 0,9-1,5%, для медных 1,4-2,3%.

Объёмная усадка — уменьшение объёма сплава при его охлаждении в литейной форме при формировании отливки. Объёмную усадку определяют соотношением, %:

где Vф и Vотл – объем полости формы и отливки при температуре 20°C. Объемная усадка приблизительно равна утроенной линейной усадке.

Усадка в отливках проявляется в виде:

· усадочных раковин — сравнительно крупных полостей, расположенных в местах отливки, которые затвердевают последними;

· усадочной пористости — скопление пустот, образовавшихся в отливке в обширной зоне в результате усадки в тех местах отливки, которые затвердели последними без доступа к ним расплавленного металла;

· трещин;

· короблений — изменение формы и размеров отливки под влиянием напряжений, возникающих при охлаждении.

Существует несколько способов изготовления отливок. Перечислим основные из них: литье в песчаные формы(ПФ), литье в кокиль(К), литье по выплавляемым моделям(ВМ), литье под давлением(Д).

Литье в песчаные формы

— Сущность процесса заключается в изготовлении отливок свободной заливкой расплавленного металла в песчаную форму. После затвердевания и охлаждения отливки осуществляется ее выбивка с одновременным разрушением формы.

Способ ЛПФ наиболее распространенный. Им изготовляют 80% отливок, т.к. этот способ простой и дешевый.

Однако литье в песчаные формы имеет крупный недостаток, отливки не имеют точных механических размеров, нужно давать припуск на механическую обработку и усадку.

— Материалы и оснастка.

— Песчаная форма(ПФ) – разовая литейная форма, изготовленная из уплотненной формовочной смеси. ПФ состоит из двух полуформ. Для образования отверстий применяются песчаные стержни.

— Типовые составы формовочных и стержневых смесей.

— Формовочная смесь – кварцевый песок, 3 – 5% огнеупорная глина, каменноугольная пыль (для повышенной податливости формы), древесные опилки для образования пористости.

— Стержневая смесь – более прочная на порядок формовочной смеси, т.к. в нее добавляют упрочнители (олифа).

— Модельный комплект: модель детали, модели элементов литниковой системы, модельные плиты, стержневые ящики.

— Опоки.

— Основные технологические операции.

— Изготовление полуформ по модельным плитам(наиболее распространенными способами уплотнения смеси при машинной формовке являются прессование, встряхивание и их сочетание).

— Изготовление стержней.

— Сборка формы с простановкой стержней и подготовка ее к заливке.

— Заливка форм расплавленным металлом.

Источник: http://ooo-asteko.ru/usadka-alyuminiya-pri-lite/

Усадка алюминия при литье — Справочник металлиста

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ИНСТИТУТ

РАДИОТЕХНИКИ, ЭЛЕКТРОНИКИ И АВТОМАТИКИ

(ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ)

ФАКУЛЬТЕТ РАДИОТЕХНИЧЕСКИХ СИСТЕМ

КАФЕДРА ПРЭС

Реферат по дисциплине

«Технология деталей радиоэлектронных средств»

Тема: Формообразование деталей методами литья

Студент: Юдин Андрей Михайлович

Группа: РК-1-02

Руководитель: Покровская М. В.

Москва 2004

1. Общие сведения о процессе литья 3

2. Классификацияспособовлитья4

3. Физическаясущностьпроцессалитья5

4.Виды литья:

4.1. В песчаные формы 7

4.2. В кокиль 10

4.3. В оболочковые формы 12

4.4. Шликерное в гипсовой форме 14

4.5. Центробежное литьё 16

4.6. Намораживанием 18

4.7. Под низким давлением 19

4.8. Под давлением 22

4.9. По выплавляемым моделям 23

4.10. Экструзия 25

5. Список литературы 27

Отливки из цветных сплавов. Технология литья в кокиль

Согласно ГОСТ 1583 – 73 литейные алюминиевые сплавы разделены на пять групп (I – V). Наилучшими литейными свойствами обладают сплавы группы I – силумины.

Для них характерны хорошая жидкотекучесть, небольшая линейная усадка (0,9 – I %), стойкость к образованию трещин, достаточная герметичность.

Силумины марок АЛ2, АЛ4, АЛ9, АК7, АК9, АК12 широко используют в производстве, однако они склонны к образованию грубой крупнозернистой эвтектики в структуре отливки и растворению газов.

Сплавы группы II (так называемые «медистые силумины») также нередко отливают в кокиль. Эти сплавы, обладающие хорошими литейными свойствами и большей прочностью, чем силумины группы I, менее склонны к образованию газовой пористости в отливках.

Сплавы групп III – V имеют более низкие литейные свойства по сравнению со сплавами групп I и II – пониженную жидкотекучесть, повышенную усадку (до 13%), склонны к образованию трещин, рыхлот и пористости в отливках. Получение отливок из сплавов III—V групп сопряжено со строгим соблюдением технологических режимов для обеспечения хорошего заполнения формы и питания отливок при затвердевании.

Все литейные алюминиевые сплавы в жидком состоянии интенсивно растворяют газы и окисляются. При их затвердевании газы выделяются из раствора и образуют газовую и газоусадочную пористость, которая снижает механические свойства и герметичность отливок.

Образующаяся на поверхности расплава пленка оксидов при заполнении формы может разрушаться и попадать в тело отливки, снижая ее механические свойства и герметичность.

При высоких скоростях движения расплава в литниковой системе пленка оксидов, перемешиваясь с воздухом, образует пену, которая попадает в полость формы, приводя к образованию дефектов в теле отливки.

Температуру заливки расплава в кокиль назначают в зависимости от химического состава и свойств сплава, толщины стенки отливки и ее размеров. Для силуминов типа АЛ2, AJI4, АЛ9 ее принимают о пределах 700 – 750оС, для сплавов с широким интервалом затвердевания, в частности для сплавов типа АЛ19, обладающих пониженной жидкотекучестью, – в пределах 720 – 770оС.

Продолжительность выдержки отливки в кокиле назначают с учетом ее размеров и массы. Обычно отливки охлаждают в форме до температуры около 400оС.