Содержание

Понятие чугуна, его особенности и нюансы использования

Чугун прочно вошел в нашу жизнь много лет назад. Он относительно легко производится и широко применяется в различных областях. Чтобы иметь четкое представление об этом материале необходимо знать его особенности, минусы, плюсы, химический состав, свойства, структуру чугуна и его сплавов, их производство и область применения.

Итак, давайте узнаем, какие железоуглеродистые сплавы называют чугунами.

Понятие

Чугуном называется железоуглеродистый сплав с содержанием углерода, то есть под ним понимается материал, который состоит из сплава железа и углерода. Процентное содержание углерода в чугуне составляет более 2,14%. Последний элемент может входить в чугун в виде графита или цементита.

Данное видео рассказывает об особенностях чугуна:

Различают белый и серый чугун.

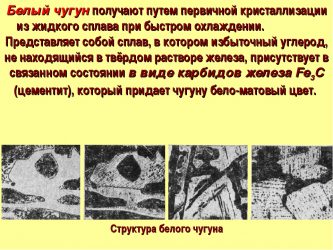

- Углерод в белом чугуне представлен в виде карбида железа. Если переломить его, то можно увидеть белый отлив. В чистом виде белый чугун не используют. Его добавляют к процессу производства ковкого чугуна.

- На изломе серый чугун имеет серебристый отлив. У этого вида чугуна большая сфера использования. Он хорошо поддается обработке резцами.

Кроме этого, чугуны бывают высокопрочные, ковкие и со специальными свойствами.

- Высокопрочный чугун используют в целях повышения прочности изделия. Механические свойства такого чугуна позволяют это сделать на отлично. Высокопрочный чугун получают из серого в результате добавление к массе примеси магния.

- Ковкий чугун — это разновидность серого. Название не означает, что этот чугун легко подвергают ковке. Он обладает повышенными свойствами пластичности. Его получают помощью отжига из белого чугуна.

- Различают так же половинчатый чугун. В нем некоторая часть углерода находится виде графита, а оставшиеся часть в форме цементита.

Особенные черты

Особенность чугуна кроется в процессе его производства. Средняя температура плавления разных видов чугуна составляет 1200ºС. Это значение на 300 градусов меньше, чем у стали. Связано это с очень высоким содержанием углерода. Углерод и атомы железа имеют между собой не очень тесную связь.

Когда идет процесс выплавки, углерод не может полностью внедриться в решетку железа. В результате чугун принимает свойство хрупкости. Его нельзя использовать для изготовления деталей, на которых будет постоянно действовать нагрузка.

Чугун относится к материалам черной металлургии. Его характеристики часто сравнивают со сталью. Изделия из стали или чугуна широко используются в нашей жизни. Их применение является оправданным. Проведя сравнение характеристик, можно сказать следующее об этих двух материалах:

- Стоимость чугунных изделий ниже стоимости стальных.

- Материалы отличаются по цвету. Чугун – это темный матовый материал, а сталь – светлый и блестящий.

- Чугун легче, чем сталь поддается литью. Но сталь легче сваривается и куется.

- Чугун менее прочный, чем сталь.

- По весу чугун легче стали.

- В стали содержание углерода, выше чем в стали.

Плюсы и минусы

Чугун, как и любой материал, имеет положительные и отрицательные стороны.

К плюсам чугуна относят:

- Углерод в чугуне может находиться в разном состоянии. Поэтому этот материал может быть двух видов (серый и белый).

- Определенные виды чугуна обладают повышенной прочностью, поэтому чугун иногда ставят на одну линию со сталью.

- Чугун может достаточно долго сохранять температуру. То есть при нагреве тепло равномерно распределяется по материалу и остается в нем длительное время.

- По экологичности чугун является чистым материалом. Поэтому его часто используют для изготовления посуды, в которой впоследствии готовится пища.

- Чугун стоек в кислотно-щелочной среде.

- Чугун обладает хорошей гигиеничностью.

- Материал отличается достаточно долгим сроком службы. Замечено, что чем продолжительнее используется чугун, тем его качество лучше.

- Чугун – долговечный материал.

- Чугун – это безвредный материал. Он не способен нанести организму даже маленького вреда.

К минусам чугуна относят:

- Чугун покроется ржавчиной, если на нем непродолжительное время будет находиться вода.

- Чугун – дорогостоящий материал. Однако этот минус оправдан. Чугун очень качественный, практичный и надежный. Предметы, изготовленные из него, так же получаются качественными и долговечными.

- Для серого чугуна характерна маленькая пластичность.

- Для белого чугуна характерна хрупкость. Он в основном идет на переплавку.

Свойства и характеристики

Чугун обладает следующими свойствами:

- Физическими. К этим характеристикам относятся: удельный вес, коэффициент линейного расширения, действительная усадка. Удельный вес меняется в зависимости от содержания в материале углерода.

- Тепловыми. Теплопроводность материала принята рассчитывать по правилу смещения. Для твердого чугуна объемная теплоемкость равна 1 кал/см3*оС. Если чугун жидкий, то она равна примерно 1,5 кал/см3*оС.

- Механическими. Эти свойства зависят от самой основы, а так же от размеров и формы графита. Самым прочным считается серый чугун с перлитной основой, а самым пластичным — с ферритной основой. Максимальное снижение прочности наблюдается при форме графита «пластинка», а минимальное – при форме «шар».

- Гидродинамическими. Вязкость в чугуне меняется в зависимости от наличия марганца и серы. Так же она резко возрастает когда температура чугуна переходит точку начала затвердевания.

- Технологическими. Чугун обладает отличными литейными свойствами, стойкости к износу и вибрации.

- Химическими. По электродному потенциалу (по мере убывания) структурные составляющие чугуна располагаются в следующем виде: цементит — фосфидная эвтектика — феррит.

Отличия чугуна от стали по химическому составу и свойствам

На свойства чугуна влияют специальные примеси.

- Так добавление серы позволяет существенно уменьшить жидкотекучесть и снизить тугоплавкость.

- Добавление фосфора одновременно дает возможность создать изделие сложной формы, но не дает ему повышенной прочности.

- Примесь в виде кремния делает температуру плавления не такой высокой и значительно улучшает свойства литья. Различное процентное содержания кремния позволяет создать разный чугун: от чисто-белого до ферритного.

- Марганец ухудшает литейные и технологические свойства, но повышает прочность и твердость.

Помимо названных примесей в состав чугуна могут входить и другие компоненты. Тогда такие материалы будут называться легированными. Наиболее часто в чугун примешивают титан, хром, алюминий, никель и медь.

Далее вы узнаете, какие элементы входят в хим.состав чугуна.

О том, как сварить чугун электросваркой, расскажет видеоролик ниже:

Если рассматривать чугун как структурный материал, то он представляет собой металлическую полость с графитными включениями. Структура чугуна это в основном перлит, ледебурит и пластичный графит. При этом у каждого вида чугуна эти элементы преобладают в разных пропорциях или отсутствуют совсем.

По структуре чугуны бывают:

- перлитные,

- ферритные и

- ферритно-перлитный.

Графит присутствует в этом материале в одной из форм:

- Шаровидная. Графит приобретает такую форму при добавлении присадки магния. Шаровидная форма графита характерна для высокопрочных чугунов.

- Пластичная. Графит похож на форму лепестков. В такой виде графит присутствует в обычном чугуне. Этот чугун обладает повышенными свойствами пластичности.

- Хлопьевидный. Графит приобретает такую форму в результате отжига белого чугуна. Графит в хлопьевидном виде находится у ковкого чугуна.

- Вермикулярный. Графит названной форма находится у серого чугуна. Она была разработана специально для улучшения пластичных и прочих свойств.

Производство металла

Чугун производят в специальных доменных печах. Основное сырье для получения чугуна – это железная руда. Технологический процесс заключается в восстановлении оксидов железа руды и получении на выходе другого материала – чугуна. Для изготовления чугуна используются следующее топливо: кокс, природный газ и термоантрацит.

После восстановления руды железо имеет твердую форму. Далее его опускают в специальную часть печи (распар), где происходит растворение в железе углерода. На выходе получается жидкий чугун, который опускается в нижнюю часть печи.

Цена на чугун (за 1 кг) зависит от количества углерода в нем, от наличия дополнительных примесей и легирующих компонентов. Примерно цена тонны чугуна будет составлять 8000 рублей.

Чугун распространен во многих сферах.

- Его используют для производства деталей в машиностроении. В основном из чугуна делают блоки для двигателей и коленчатые валы. Для последних требуется усовершенственный чугун, в который добавляют специальные добавки из графита. Благодаря устойчивости чугуна к трению из него делают тормозные колодки отличного качества.

- Чугун может бесперебойно работать даже при сильно низких температурах. Поэтому его часто используют в производстве деталей машин, которым придется работать в жестких климатических условиях.

- Хорошо зарекомендовал себя чугун в металлургической области. Его ценят за относительно небольшую цену и отличные литейные свойства. Изготовленные из чугуна изделия характеризуются отличной прочностью и износостойкостью.

- Из чугуна делают большое множество сантехнических изделий. К ним можно отнести раковины, батареи, мойки и различные трубы. Особо славятся чугунные ванны и радиаторы отопления. Некоторые из них служат в квартирах по настоящее время, хотя приобретены были много лет назад. Чугунные изделия сохраняют свой первоначальный вид и не нуждаются в реставрации.

- Благодаря хорошим литейным свойствам из чугуна получают настоящие произведения искусства. Его часто применяют в изготовлении художественных изделий. Например, таких как красивые ажурные ворота или памятники архитектуры.

Выбираете ванну? Не знаете, что лучше, чугунная или стальная? Тогда это видео поможет вам:

Источник: http://stroyres.net/metallicheskie/vidyi/chyornyie/chugun/ponyatie-osobennosti.html

Pereosnastka.ru

Отливки из белого и отбеленного чугуна

Категория:

Литейное производство

Отливки из белого и отбеленного чугуна

Основным классификационным признаком чушкового чугуна является содержание кремния, по которому чугун делят на пять марок. Кремний наряду с углеродом является основным элементом, определяющим структуру и свойства чугуна. В зависимости от содержания других элементов чушковые чугуны делят на группы (по марганцу), классы (по фосфору) и категории (по сере). Для удобства шихтовки масса одной чушки не должна превышать 25 кг.

Для выплавки чугунов, легированных хромом, используется природнолегированный чушковый чугун, выплавляемый из Орско-Халиловских руд. Этот чугун содержит 2,1-3,7% Сг и до 0,6% Ni.

Для регулирования содержания кремния и марганца в выплавляемом чугуне в шихту добавляют ферросплавы.

Значительную часть шихты составляют вторичные черные металлы — собственные отходы производства, а также чугунный и стальной лом со стороны. Существующие стандарты и технологические условия предусматривают разделение лома на группы в зависимости от химического состава (легированный и нелегированный). Установлены допустимые пределы по размерам кусков и их массе.

В литейном цехе, как правило, производят дополнительную сортировку и выборочный химический анализ лома и возвратов, чтобы обеспечить минимальный разброс показателей по химическому составу в каждой партии вторичных черных металлов, применяемых для шихтовки. В случае необходимости куски лома разбивают с тем, чтобы максимальный размер их не превышал V3 диаметра шахты вагранки.

В качестве топлива для ваграночной плавки в основном используют каменноугольный литейный кокс, классифицируемый согласно ГОСТу на три сорта.

Пористость литейного кокса должна быть не выше 45%. В качестве флюса преимущественно используют известняк, содержащий не меньше 50% СаО и не более 3% (Si02 + А1203).

Конструкция вагранки и плавка в ней

Цилиндрический кожух вагранки опирается на подовую плиту и колонны. В подовой плите имеется отверстие, которое во время плавки закрыто крышкой. По окончании плавки крышка открывается и через отверстие удаляются остатки кокса, шлак и др.

Кожух изнутри футеруют, как правило, шамотным кирпичом или шамотной набивной массой. После окончания ремонта и закрытия крышки 2 специальной массой набивается под, имеющий уклон к летке 9 для выпуска жидкого чугуна.

Воздух для горения кокса подается от воздуходувки в фурменный коллектор. Давление воздуха в среднем 500- 1000 мм вод. ст. Из фурменной коробки воздух направляется в фурмы, расположенные на определенном расстоянии от пода.

Пространство от уровня фурм до пода называют горном. В верхней части горна имеется летка для выпуска шлака. При отсутствии копильника жидкий чугун через летку по желобу периодически выпускается в разливочные ковши. Над уровнем фурм находится шахта вагранки.

Через окно загружают шихтовые материалы, топливо и флюсы.

Продолжением шахты является труба вагранки, заканчивающаяся искроуловителем, назначение которого — улавливание мельчайших твердых частиц, уносимых отходящими газами. Вагранка может иметь копильник. В этом случае металл непрерывно стекает в копильник, а из него периодически выдается в ковши. Шлак также непрерывно стекает в копильник и периодически выпускается через летку.

Длительность плавочной компании вагранки определяется организацией работы в формовочно-сборочном отделении. Обычно она не превышает 16-20 ч. В плавильном отделении устанавливают две вагранки, работающие попеременно через день. В одной вагранке плавят чугун, а другую ремонтируют и подготовляют к плавке на следующий день. В цехах с большим выпуском отливок вагранок может быть несколько.

После выбивки и охлаждения вагранки производят очистку от шлаковых настылей, восстановление футеровки и набивку пода. В подготовленную к плавке вагранку через окно загружают перовую порцию кокса.

В несколько отверстий, имеющихся в нижней части горна, вставляют переносные газовые горелки и разжигают кокс.

После того, как весь кокс равномерно раскалится, горелки убирают, отверстия в горне заделывают огнеупорной массой и дальнейший розжиг кокса производят за счет подачи воздуха через фурмы.

Первую порцию кокса, лежащую на подине вагранки, называют холостой колошей. Высота холостой колоши зависит от производительности вагранки и режима плавки. В большинстве случаев верхний уровень холостой колоши выше уровня фурм на 800-1200 мм.

После того как холостая колоша доведена до заданного уровня и кокс в ней раскален, начинают загрузку вагранки. Через окно попеременно загружают рабочие колоши — металлические и топливные, а также флюс. Всего в шахте помещается 5-7 рабочих колош.

Рис. 1. Схема вагранки

Рис. 2. Вагранка с копильником

Затем включают дутье, и начинается процесс плавки. За определенный отрезок времени после начала плавки выделившегося (за счет горения кокса) тепла оказывается достаточно для расплавления первой металлической колоши. За это время сгорает часть кокса холостой колоши и уровень ее соответственно понижается (обычно на 100-200 мм).

Но за расплавившимся металлом находится кокс рабочей колоши, который присоединяется к коксу холостой колоши и восстанавливает ее первоначальную высоту. Процесс плавления следующих металлических колош проходит по такой же схеме.

Следовательно, для поддержания постоянной высоты холостой колоши кокса в рабочей колоше должно быть столько, сколько его сгорает за время расплавления одной металлической колоши.

В результате сгорания кокса и проплавления одной металлической колоши столб шихты и топлива в шахте опускается и через загрузочное окно загружают очередную металлическую и топливную колошу.

Таким образом, непрерывно происходит процесс плавки до окончания плавочной компании.

Процессы горения и зоны в вагранке.

Рис. 3. Изменение состава газовой фазы по высоте холостой колоши

Рис. 4. Общая схема ваграночного процесса

Эту область можно разделить на две зоны. Непосредственно над фурмами располагается кислородная зона, где протекают главным образом реакции (1), (2) и (3), идущие с выделением тепла.

К концу этой зоны кислород воздуха практически полностью израсходован и начинается редукционная зона, где получает развитие реакция (4), проходящая с поглощением тепла. Соответственно снижается содержание С02.

Установившееся соотношение в дальнейшем при прохождении газов в шахте вагранки не изменяется.

Общую схему ваграночного процесса можно представить в виде диаграммы. В левой части диаграммы показано изменение состава газовой фазы, а в правой — изменение температуры газов te и металла tM.

Вагранку по высоте можно разделить на пять зон: I — подогрева; II — плавления; III — редукционная и IV — кислородная холостой колоши; V — горн.

Рассмотрим процессы, проходящие в отдельных зонах.

I зона. Газы движутся навстречу шихтовым материалам, нагревая их. Температура газов снижается примерно от 1200° до 300-500° С. Топливо, нагреваясь до 100° С, теряет содержащуюся в нем влагу, а при нагреве до более высоких температур теряет и летучие вещества.

II зона плавления металла. Кусок металла нагревается до температуры плавления сначала на поверхности, затем по всему сечению и полностью расплавляется. Температура металла при этом будет постоянной и равной температуре плавления.

По мере сгорания кокса и снижения верхнего уровня холостой колоши, зона плавления перемещается соответственно вниз; к моменту начала плавления следующей металлической колоши верхний уровень холостой колоши вновь возвращается в исходное положение за счет кокса рабочей колоши.

Но в течение всего периода плавления куски металла омываются газами, соответствующими составу редукционной зоны, не содержащими свободного кислорода. Газы во II зоне значительно охлаждаются за счет передачи тепла на нагрев и расплавление металла.

В III и IV зонах капли металла перегреваются вследствие излучения раскаленного кокса, а также высокой температуры, газов. Чем выше эта температура и больше промежуток времени нахождения капли“металла в III и IV зонах, тем больше степень перегрева.

Рис. 5. Изменения температуры t в вагранке над уровнем фурм в зависимости от расхода кокса (а), воздуха (б), температуры воздуха (в)

Степень перегрева чугуна можно повысить увеличением расхода кокса (h), а также расхода воздуха или его температуры (Л и /тах).

Номограмма, приведенная на рис. 6, показывает зависимость температуры чугуна и производительности вагранки от расхода кокса и количества дутья. Из номограммы следует, что при увели-цении расхода кокса и неизменном расходе воздуха повышается температура чугуна, но снижается производительность вагранки, так как на сгорание кокса одной рабочей колоши (и проплавлении одной металлической колоши) требуется больше времени.

Увеличение расхода воздуха повышает производительность вагранки и до определенного предела температуру чугуна.

Изменение состава чугуна при плавке. Состав газовой фазы в / — IV зонах, где металл расплавляется или находится в жидком состоянии, является окислительным по отношению к железу и остальным элементам — постоянным спутникам чугуна. Однако конечный состав чугуна определяется не только воздействием газовой фазы, но и влиянием шлака, а также взаимодействием жидкого металла с коксом.

В результате окисления железо, кремний и марганец угорают и окислы их (FeO, Si02, МпО) переходят в шлак. В зависимости от дутьевого и топливного режимов плавки и определяемого ими.

состава газовой фазы угар кремния составляет 5-15%, марганца – 10-20%. Фосфор окисляется до Р205, однако этот непрочный окисел не связывается кислыми ваграночными шлаками, полностью восстанавливается и весь фосфор переходит вновь в металл.

Таким образом, при обычных условиях плавки концентрация фосфора не изменяется.

Наиболее сложно регулировать содержание углерода в выплавляемом металле.

Во всех зонах, где металл находится в жидком состоянии, одновременно происходят два процесса — окисление углерода в металле газовой фазой и науглероживание металла за счет углерода кокса.

Только в нижней части горна, где состав газа восстановительный, происходит последний процесс. Особое значение приобретает процесс науглероживания при применении в. составе шихты стального лома.

Удельная производительность вагранки

Рис. 2. Зависимость производительности вагранки и температуры чугуна от расхода кокса и воздуха

Таким образом, конечное содержание углерода в выплавленном чугуне зависит от ряда факторов. Важнейшими из них являются содержание стали в шихте, окислительная способность газовой фазы и продолжительность нахождения жидкого чугуна в горне вагранки. Наряду с этим влияют факторы, определяющие интенсивность науглероживания углеродом кокса (температура в III и IV _зонах, размер кусков кокса, содержание золы в нем и пр.).

На практике для данных условий плавки экспериментально определяют коэффициенты, характеризующие изменение содержания углерода при проплавлении шиит различного состава.

серы в чугуне при обычных методах плавки на кислых шлаках повышается главным образом за счет насыщения серой кокса. Поэтому, чем выше содержание серы в коксе и больше его расход, тем выше концентрация серы в выплавленном чугуне при прочих равных условиях. Обычно содержание серы увеличивается на 50-150% по сравнению с исходным.

При необходимости получения чугуна с низким содержанием серы применяют специальные методы плавки в вагранке на основных шлаках.

Не растворимое в металле соединение CaS переходит в шлак. Эффективности процесса обессеривания способствуют повышение критерия основности шлака, снижение содержания FeO в шлаке и повышение перегрева. Опыт показывает, что при основном ваграночном процессе можно не только предотвратить насыщение металла серой из кокса, но и выплавлять чугун с содержанием серы ниже исходной.

При плавке на основных шлаках указанного состава дефосфорация не 1500 происходит, так как требования к про- що цессу различны. Для удаления фосфора высокоосновный шлак должен содер- W0 жать 20-30% FeO и плавка должна проводиться при возможно низких температурах.

При неизменном расходе кокса можно обеспечить повышение температуры перегрева чугуна на -70°. При сохранении той же температуры чугуна можно снизить на -30% расход кокса. Может быть принят и промежуточный вариант, при котором имеет место экономия кокса при одновременном повышении температуры чугуна.

Рис. 8. Схема вагранки с установкой для подогрева воздуха:

На рис. 8 приведена схема вагранки с установкой для нагрева воздуха теплом отходящих ваграночных газов, отсасываемый ниже загрузочного окна через заборный патрубок. Газы подвергаются очистке в пылеуловителе, дожигаются в камере и попадают в рекуператор, где осуществляется нагрев воздуха. Установка имеет устройства к для периодической очистки элементов рекуператора дробью.

Печи периодического действия

Кроме вагранки, где процесс плавки протекает непрерывно, применяют агрегаты периодического действия — отражательные печи и электропечи, а также дуплекс-процесс, при котором расплавление чугуна осуществляется в вагранке, а перегрев и доводка до заданного химического состава — в отражательных или электрических печах. Дуплекс-процесс широко применяют в литейных цехах ковкого чугуна для получения чугуна с низким содержанием углерода (2,4-2,8%) и высоким перегревом.

Рис. 9. Схема конструкции отражательной печи

На рис. 9 приведена схема конструкции отражательной печи с индивидуальной трубой. Подобные печи используют, в частности, в литейных цехах, производящих прокатные валки. Расход топлива составляет 15-20% от массы садки, к. п. д. — 7,5- 11,5%, т.е. в 3-4 раза меньше, чем вагранки.

Свод таких печей может быть выполнен в виде съемных арок. Это дает возможность загружать крупные куски шихты через свод мостовым краном.

Плавка чугуна в тигельных индукционных печах имеет ряд преимуществ: возможность получения точного химического состава, низкий угар элементов (что особенно важно при выплавке легированного чугуна), высокий перегрев металла.

Экономичность электропечной плавки в значительной мере зависит от стоимости электроэнергии. Но себестоимость жидкого руна может быть снижена за счет использования дешевых материалов (стружки, отходов листового материала и т. д.). Расход электроэнергии составляет порядка 600 квт-ч/т.

Реклама:

Cтальное литье

Источник: http://pereosnastka.ru/articles/otlivki-iz-belogo-i-otbelennogo-chuguna

Графитизирующий отжиг

/ Теория термической обработки металлов / Отжиг второго рода / Отжиг чугунов / Графитизирующий отжиг

Графитизирующему отжигу подвергают белые, серые и высокопрочные (модифицированные) чугуны.

Отжиг белого чугуна на ковкий

Белый чугун тверд и очень хрупок из-за большого количества эвтектического цементита в его структуре. Современный способ получения ковкого чугуна графитизирующим отжигом белого был изобретен в начале XIX в.

В настоящее время ковкий чугун — это широко применяемый машиностроительный материал, сочетающий простоту и дешевизну получения отливки фасонных деталей с высокими механическими свойствами.

Для производства ковкого чугуна используют отливки из доэвтектического белого чугуна, содержащего 2,2 — 3,1 % С; 0,7 — 1,5% Si; 0,3 — 1,0% Mn и до 0,08% Cr. в шихте кремния, облегчающего графитизацию, и марганца с хромом, затрудняющих ее, регулируют таким образом, чтобы подавить кристаллизацию графита из расплава и обеспечить возможно более быстрое прохождение графитизации при отжиге.

Напомним, что при кристаллизации серого чугуна графит растет из расплава в неблагоприятной для механических свойств форме разветвленных крабовидных розеток, сечения которых на шлифе имеют вид изогнутых пластин.

График отжига белого чугуна на ковкий

График отжига белого чугуна на ковкий: I и II — первая

и вторая стадии графитизации.

При отжиге белого чугуна графит называемый углеродом отжига, образуется в значительно более компактной, благоприятной для механических свойств форме. Хотя ковкий чугун и не куют, но относительное удлинение у него находится в пределах 2 — 20% (в зависимости от структуры), в то время как у белого чугуна относительное удлинение не превышает 0,2%, а у серого — не более 1,2%.

Микроструктура ковкого чугуна на ферритной основе

Х120.

Исходный фазовый состав белого чугуна такой же, как у стали — феррит и цементит, и поэтому механизм его аустенитизации аналогичен рассмотренному в Образование аустенита при нагревании. При нагревании вначале происходит перлито-аустенитное превращение, затем растворение вторичного цементита и гомогенизации аустенита по С и Si.

Первая стадия графитизации

Во время выдержки при 900 — 4050 °С проходит первая стадия графитизации, по окончании которой весь цементит эвтектического происхождения и остатки вторичного цементита заменяются графитом и структура из аустенито-цементитной превращается в аустенитографитную.

Предположение о разложении цементита с непосредственным выделением из него графита по реакции Fe3C — 3Fe + C не согласуется со многими фактами. В частности, форма углерода отжига в ковком чугуне не соответствует форме исходных кристаллов цементита.

Доказано, что графнтнзация белого чугуна на первой стадии состоит в зарождении графита на границе А/Ц и вдали от цементитных кристаллов и росте графита при одновременном растворении цементита в аустените путем переноса атомов углерода через аустенит от границы А/Ц к границе А/Г.

Удельный объем графита в несколько раз больше, чем у аустенита, и поэтому его гомогенное зарождение в плотной металлической матрице маловероятно — слишком велика упругая составляющая ∆Fyпp в формуле. Дислокации, субграницы и высокоугловые граниты мало эффективны в качестве мест гетерогенного зарождения графита из-за большой величины ∆Fyпp.

Как известно, серое олово, удельный объем которого на одну четверть больше, чем у белого, зарождается предпочтительно на открытой поверхности образца белого олова. Естественно, что при графитизации, когда удельный объем новой фазы еще более резко отличается от удельного объема исходной фазы, зародыши также преимущественно возникают на свободной поверхности аустенита.

В объеме отливки местами гетерогенного зарождения графита служат несплошности, скопления вакансий, усадочные и газовые микропустоты, микротрещины, разрывы на границе аустенита с неметаллическими включениями из-за разности их термического расширения. Местами зарождения графита могут быть диффузионные поры, возникающие при гомогенизации аустенита.

Например, при выравнивании состава аустенита после ухода атомов кремния из обогащенных им участков остается избыток вакансий, образующих поры. Этим предположительно можно объяснить ускорение графитизации под действием кремния, которое происходит, несмотря на то, что кремний замедляет диффузию углерода в аустените.

После образования центров графитизации в аустените существует градиент концентрации углерода, так какпредельная растворимость цементита в нем выше, чем графита (на диаграмме состояния рисунка Диаграмма состояния Fe — С линия ES находится правее линии E´S´). Например, если первая стадия графитизации проходит при температуре t*, то состав аустенита на границе с цементитом изображается точкой b, на границе с графитом — точкой а.

Участок диаграммы

Участок диаграммы состояния Fe — С со сплошными линиями стабильного и пунктирными линиями метастабильного

Выравнивание концентрации углерода в аустените делает его ненасыщенным по отношению к цементиту (на границе А/Ц состав аустенита сдви гается влево от точки b) и пересыщенным по отношению к графи ту (на границе А/Г состав сдвигается вправо от точки a). В результате непрерывно, вплоть до исчезновения, растворяется цементит и растет графит.

Кроме переноса атомов углерода через твердый раствор, для графитизации необходим еще один процесс — эвакуация атомов железа от поверхности растущего графита, чтобы освободить графиту «жизненное» пространство. К.

П. Бунин доказывает, что именно этот диффузионный процесс, а не приток атомов углерода, контролирует скорость роста графитных включений в аустените, так как диффузионная подвижность атомов железа намного меньше, чем у углерода.

Форма графита зависит от температуры отжига и состава чугуна. Углерод отжига быстрее разрастается вдоль высокоугловых границ и субграниц, так как по ним быстрее отводятся атомы железа.

Такое нежелательное разветвление графита усиливается с ростом температуры и после отжига при температурах выше 1050 — 1070 °С механические свойства чугуна оказываются очень низкими.

Этим определяется верхняя температурная граница первой стадии графитизации.

Добавки и примеси оказывают сложное влияние на рост углерода отжига, изменяя скорости диффузии железа и углерода и другие параметры. Например, малые добавки магния ( ~0,1%) обеспечивают рост углерода отжига в компактной форме. Регулируя температуру отжига и состав белого чугуна, можно получать ковкий чугун с весьма компактными включениями углерода отжига.

При охлаждении чугуна после окончания первой стадии графитизации состав аустенита изменяется по линии ES и из него выделяется вторичный графит. Эту стадию графитизации называют промежуточной. Вторичный графит наслаивается на включения углерода отжига и обычно самостоятельной структурной составляющей не дает.

«Теория термической обработки металлов»,

И.И.Новиков

Отжиг для устранения отбела

В тонких сечениях отливок из серого чугуна и высокопрочного чугуна с шаровидным графитом из-за ускоренного охлаждения кристаллизуется ледебурит, т. е. чугун получается белым. При литье в кокиль вся поверхность может получиться отбеленной. Для улучшения обрабатываемости резанием и повышения пластичности проводят графитизирующий отжиг, устраняющий отбел отливок. Так как серый и высокопрочный чугуны содержат больше кремния, чем…

Упрочняющая термическая обработка серого чугуна не получила такого широкого распространения, как термообработка стали.

Это объясняется тем, что пластинчатый графит, действуя как внутренние надрезы, сильно снижает прочность и пластичность металлической основы.

Поэтому изменение ее строения при термической обработке не дает большого эффекта упрочнения и часто нерентабельно. Эффективнее термообработка серых чугунов с более благоприятной формой графита, в…

Вторая стадия графитизации

Металлическая матрица ковкого чугуна формируется при эвтектоидном распаде аустенита.

Для получения чисто ферритной матрицы охлаждение в интервале температур эвтектоидного распада должно быть медленным (смотрите рисунок График отжига белого чугуна на ковкий).

Здесь проходит вторая стадия графитизации — аустенит распадается по схеме А → Ф + Г. Диаграмма изотермических превращений аустенита Диаграмма изотермических превращений аустенита в…

Источник: https://www.ktovdome.ru/teoriya_termicheskoy_obrabotki_materialov/355/82/10957.html

Ковка чугуна — миф или реальность. Свойства ковкого чугуна

Ковкий чугун получается из белых чугунных отливок при длительном томлении. Для его получения пользуются двумя способами: американским и европейским.

Американский способ заключатся в том, что томление производят в песке с температурой 800 – 850 градусов. В этом случае углероды из химически связанного состояния переходят в свободное состояние и в качестве графита располагаются зернами среди чистого железа.

В результате чугун становится вязким, поэтому его и называют ковким. В европейском варианте отливки томятся в железной руде с температурой 850 – 950 градусов. Углероды из связанного состояния в результате диффузии с поверхностей отливок переходят в атмосферу.

В результате потери углерода отливки снаружи становятся мягкими, и чугун называют ковким. При этом середина сохраняет хрупкость.

Понятие «ковка» для чугуна условно и обозначает только то, что он в сравнении серыми чугунами пластичен. На практике собственно ковка чугуна никогда не происходит. Ковкий чугун применяется для изготовления лишь фасонных отливок для машиностроительной отрасли, наравне с отливками из серого чугуна.

Ковкий чугун — включения хлопьевидного графита (углерода отжига).

После отжига, за счет образовавшегося хлопьевидного углерода, сплав приобретает повышенную прочность, некоторую пластичность и сопротивление ударным нагрузкам, поэтому ковка невозможна. Иногда понятие «ковка» подменяется «обработкой» чугуна или штамповка называется — машинная ковка, что тоже не верно.

В маркировке ковкого чугуна указываются числа, обозначающие средние величины пределов прочности на разрыв в кг на мм2 и удлинения в %. К примеру, марка КЧ 35-10 означает «ковкий чугун, предел прочности которого составляет 35 кг/мм2, а удлинение – 10%.

Механические свойства

ГОСТ 1215-79 регламентирует механические свойства ковкого чугуна. Маркировка и стандартизация основана на принципе регламента допустимого значения механических свойств при растяжении. Твердость сплава зависит в основном от матрицы, а пластичность и прочность – от графита и матрицы.

Ковкие чугуны по своим механическим свойствам находятся в промежутке между сталью и серым чугуном. В отличие от углеродистой стали для них характерна жидкотекучесть, способность поглощения вибрации при циклических нагрузках (демпфирующая способность) и износостойкостью. Ковкий чугун обладает высокими антикоррозийными свойствами, поэтому среда влажного воздуха, топочные газы и вода ему не страшны.

Марки ферритного и перлитного чугуна. Использование

Ковкий чугун бывает двух видов: ферритный и перлитный, в зависимости от способа его получения.

Чугун на изломе бархатистый черного цвета с тонкой серой каймой снаружи. Структура включает феррит или перлит и графит отжига. Из-за черной сердцевины, сплав получил название «черносердечный».

Фото Ковкий чугун: феррит и углерод отжига.

По ГОСТу к ферритному чугуну применима следующая маркировка: КЧ 30-6; КЧ 33-8; КЧ 35-10; К 37-12, КЧ 38-10. Металл двух последних марок применяют в автомобильной и сельскохозяйственной отрасли для изготовления деталей, выдерживающих высокие динамические и статические нагрузки — задних мостов для машин, крючков и др. Для менее «ответственных» деталей (гаек, фланцев и др.) используется чугун марок КЧ 30-6, КЧ 33-8, КЧ 35-10.

Прочность ферритного чугуна ниже, чем прочность перлитного чугуна, но второй менее пластичен.

К перлитному чугуну по ГОСТу применяется такая маркировка: КЧ 63-2; КЧ 60-3; КЧ 50-5. Его отличают следующие свойства: высокая прочность и износостойкость. Применение: изготовление вилок карданного вала, звеньев цепи конвейера, муфт и др.

Фото Феррит, перлит и углерод отжига.

При пониженной температуре ковкий чугун работает удовлетворительно, но становится более хрупким при динамических нагрузках.

Несмотря на разнообразие марок по ГОСТу и применение, материал чаще используется для получения тонкостенного литья с толщиной стенок от 3 до 40 мм.

Фото Перлит и углерод отжига.

Химический состав и технологические свойства

ГОСТом химический состав не регламентирован. Он определен требованием к его технологическим свойствам. Свойства ковкого чугуна регулируются процентным содержанием углерода и кремния. А на технологические свойства перлитного чугуна влияют еще и хром, марганец и др.

- Литейные свойства выражены жидкотекучестью, усадкой, склонностью к образованию горячих трещин. Они достаточно высокие, поэтому ковкий материал характеризуется хорошим литейным материалом.

- Такое свойство, как жидкотекучесть, очень важно для чугунных отливок ввиду их сложных конфигураций и тонких стенок при малом весе. При повышении содержания фосфора, кремния и углерода она тоже возрастает. Марганец и сера сами по себе на жидкотекучесть влияют слабо, но при увеличенном содержании двух элементов одновременно она понижается.

- Объемы усадки зависят от технологического процесса изготовления отливок и химического состава металла. В жидком состоянии и при затвердении усадка определяет пористость и возникновение раковин. В твердом состоянии усадка показывает разницу размеров модели и отливки по ней. Общая объемная усадка по ГОСТу определяется во время кристаллизации отливок, когда жидкий металл переходит в твердое состояние и включает объем усадочных раковин и усадочную пористость.

- Горячие и холодные трещины в отливке возникают в слукция отливок, или низкая податливость стержней и форм.

Фото Чугун ковкий.

Обработка

Разные марки по ГОСТу сильно разнятся по обработке, хотя физические и механические свойства могут быть идентичными. Чаще это связано с минимальными структурными различиями.

Например, 5-7 процентное включение цементита очень снижает стойкость режущих инструментов в процессе механической обработке, хотя на прочность и твердость ковкого материала почти не влияют.

При увеличении пластичности металла сверх нормы вызывает появление наростов на передних гранях инструментов. Это также понижает его стойкость. Такое случается во время обработки ферритного чугуна марки КЧ 35-10, КЧ 37-12.

Но основная причина, нарушающая зависимость между прочностью и твердостью с обрабатываемостью, кроется в структурной неоднородности. Особенно это относится к перлитному чугуну. Например, сплав с зернистым перлитом обрабатывается лучше, чем с перлитом крупнопластинчатым, хотя и более твердый.

С повышением содержания кремния и углерода в структуре металла повышается уровень свободного углерода. Соответственно, твердость понижается, обрабатываемость улучшается.

Высокая чистота обрабатываемой поверхности достигается при равномерных мелких включениях углерода отжига в металле. Чистота обрабатываемой поверхности у перлитного чугуна выше, чем у ферритного. Это важно для нарезания резьбы.

Она получится совершенней на перлитном чугуне, чем на ферритном.

Область применения

Применение ковкого чугуна в качестве конструкционного материала широко используется в разных отраслях машиностроения из-за высоких физико-механических свойств отливок, стабильной и достаточно легкой технологичности производства. А также низкой себестоимости в сравнении со стальными отливками, штамповкой и поковкой. Отливки из чугуна широко применяются в тракторостроении и автомобилестроении, сельхозмашиностроении и других отраслях промышленности.

Машиностроительные заводы производят чаще ферритный и очень немного перлитного, хотя показатели последнего (прочность, износостойкость, усталостная прочность, гашение вибраций, работа при повышенных температурах и др) существенно выше.

Из перлитного чугуна делают детали сцепления, распределительные валы, коромысла для клапанов, поршни для дизельных двигателей и др).

Фото Распределительный вал из ковкого чугуна.

Промышленная маркировка

Маркировка чугуна по ГОСТу в промышленности выглядит следующим образом:

- П1, П2 – марка передельного;

- ПЛ1, ПЛ2 – для передельного для отливок;

- ПФ1, ПФ2, ПФ3 – для передельного фосфористого;

- ПВК1, ПВК2, ПВК3 – для передельного высококачественного;

- СЧ – для чугуна с пластинчатым графитом.

Маркировка антифрикционного чугуна:

- АЧС – для антифрикционного серого;

- АЧВ – для антифрикционного высокопрочного;

- АЧК – для антифрикционного ковкого.

ВЧ – марка чугуна с шаровидным графитом.

Ч – марка чугуна легированного со специальными свойствами.

Источник: http://GoodSvarka.ru/kovka/chuguna/