Содержание

- 1 Как сделать соединение шип паз

- 2 Шиповое соединение

- 3 Как сделать шип | Сам — прораб

- 4 Соединение деревянных деталей: ящичное, стыковое, угловое, типа шип-паз и ласточкин хвост

- 4.1 Выбор вида соединения

- 4.2 Шиповое соединение (шип-паз)

- 4.3 Соединение вполдерева

- 4.4 Как сделать поперечное соединение

- 4.5 Формирование углов на ус

- 4.6 Шип в проушину

- 4.7 Шип в гнездо

- 4.8 Особенности японского столярного соединения

- 4.9 Сплачивание досок

- 4.10 Сплачивание на гладкую фугу (встык)

- 4.11 С использованием дополнительных связей

- 4.12 Сплачивание несущих элементов

- 4.13 Виды углового соединения для бруса

- 5 Глухие соединения на шипах и с выступом

Как сделать соединение шип паз

Как сделать соединение шип паз?

Шип и паз – что это такое?

Прежде всего, следует определить, чем является шип и паз. Это ни что иное, как способ соединения деталей.

Он используется чаще всего в столярном деле, а так же в иных видах производства. Существует очень много видов пазов и шипов, однако об этом поговорим в другой раз.

Правильно выполненные шипы и пазы достаточно крепко соединены друг с другом. Это соединение считается одним из самых прочных.

Метод соединения шип паз

Для начала следует определить, для какой цели нужен этот метод соединения. Если это стол, то перемычки в нем обычно соединены с вертикальными ножками.

Следовательно, волокна дерева идут вертикально и горизонтально. Если же это пристенный столик или тумбочка с ящиками, то перемычки здесь будут расположены немного по-другому. Они будут горизонтально относительно ножек.

В любом случае такое соединение будет самым надежным. При выполнении большого количества соединений шип-паз применяют специальные станки. Если нужно одно или несколько мест шип-паз, и под рукой нет столярного оборудования, то целесообразно это будет сделать вручную. Для этого понадобится набор столярного инструмента, включающий:

- ножовку;

- струбцину — 2шт;

- мерительный инструмент;

- карандаш для разметки.

Сначала сделаем шип для будущего соединения.

Для этого необходимо взять планку и разметить на ей размеры будущего шипа.

Сначала отмечаем длину шипа. Делаем это на всех поверхностях заготовки.

Далее в торце планки выполняем наносим размеры сечения шипа.

После этого кладем заготовку на стол, на нее по поперечной линии длины шипа выставляем ровную планку и закрепляем струбциной. Это нужно для того, чтобы получить идеально перпендикулярный рез.

Делаем пропилы по отмеченному периметру длины шипа, переставляя планку со струбциной.

Переходим к выпиливанию сечения шипа.

Струбциной крепим заготовку к столу в вертикальном положении.

Для получения прямого реза воспользуемся заранее подготовленным Т-образным шаблоном. Он представляет собой пластину из фанеры с закрепленной к ней планкой, как на фото. К заготовке струбциной крепим шаблон. Далее выполняем пропилы с широких сторон шипа.

По узким сторонам сечения, если оно небольшое, пропилы можно делать без применения Т-образного шаблона. Важно контролировать положение ножовочного полотна, оно должно быть строго параллельно заготовке.

В результате получаем качественный шип по заданным размерам.

Переходим к изготовлению паза.

Опять же начинаем с разметки. На заготовке в месте соединения шип-паз наносим размер сечения шипа.

Далее подбираем стамеску по ширине шипа.

Заготовку струбциной закрепляем на столе. Если заготовка тонкая, то для удобства крепления берем несколько деталей или доску, соответствующего размера и скрепляем их струбциной, как показано на фото.

Сначала просекаем отверстие по ширине, для гарантии перпендикулярности стамеску выставляют по уголку.

Далее стамеской делаем выборку. Эти операции повторяем неоднократно, пока не углубимся на половину глубины паза.

Далее переворачиваем заготовку для удобства и начинаем выборку с другой стороны. Такие действия можно делать сколько угодно, лишь бы было удобно выполнять выборку.

Углубление на заданный размер выполняем, по отметке длины шипа, предварительно нанеся ее на жало стамески.

После того как заданная глубина достигнута, подчищаем паз и вставляем деталь и шипом.

Соединение шип-паз готово.

Как правильно сделать соединение шип паз? Еще немного тонкостей

Не имея возможности изготовить соединение шип паз на специальном станке, его можно качественно выполнить и дома, по методу Ю. А. Егорова.

Для этого нужно вычислить ширину реза пилы, которую можно определить по величине разводки зубцов. Потребуется лишь сделать всего несколько пропилов на любом бруске.

https://www.youtube.com/watch?v=rMQkgfqcor4

Приступая непосредственно к работе, измеряем толщину первой детали (будущего шипа) и наносим черту на предполагаемое место паза на второй детали.

Теперь прикладываем обе детали одна к другой так, чтоб их торцы совпадали. По боковым же граням, относительно друг друга, сдвигаем их на ширину пропила.

Закрепляем детали в верстаке и равномерно по ширине делаем пропилы. В случае разной толщины деталей, более тонкая деталь содержит более глубокие пропилы и наоборот. Особое внимание, обращаем на то, чтоб пропилы не создавали конусовидных шипов.

Затем детали снова смещаем по отношению друг к другу в иную сторону по ширине пропила. Здесь присутствует один нюанс, который необходимо учесть.

Если сдвиг будет меньше ширины пропила, детали будут входить туго. Это будет важно для любого рода мебельных креплений.

Делая сдвиг больше ширины пропила, обеспечивается нормальная работа разъемных креплений (на шпильке).

Соблюдая глубину и продольность пропилов, делаем новые на середине ненужных нам шипов. После этого аккуратно удаляем долотом непригодные нам шипы, получая из них пазы, и зачищаем их.

Если соединение предполагается неразъемное, его садят на клей и шлифуют все изделие.

Как сделать соединение шип паз фрезером

Шип паз соединения, как мы видим можно сделать и вручную. Однако если шип паз соединений достаточно много, лучше использовать фрезер. Особенно будет полезен в таких случаях фрезер с рабочим столом.

Чтобы облегчить процесс получения отверстия в заготовке для соединения шип-паз фрезером в большом количестве, например изготовление табуретов, можно изготовить кондуктор.

Тогда изготовление пазов займет у вас считанные минуты.

Для этого изначально на лист фанеры устанавливаются ограничители в виде реек и выпиливаются отверстия по размеру необходимого паза под царгу и проножку. Две рейки крепятся по ширине фрезера, ограничивая поперечный сдвиг, две другие выставляются в учетом длины прибора и величины паза.

К столу крепим два бруска, по размерам соответствующих обрабатываемой детали, чтобы на могла свободно перемещаться по длине.

Далее размечаем ось и размеры пазов на заготовке. Устанавливаем приспособление так, чтобы разметка на заготовке и кондукторе совпала.

Выставляем и закрепляем упор.

После чего крепим устройство саморезами к брускам на столе.

Берем оборудование, оснащенное с прямой фрезой и устанавливаем глубину фрезерования. Делаем это с помощью готового образца.

Выставляем глубину фрезерования с учетом толщины кондуктора.

Обязательным условием фрезерования является крепление заготовки струбциной, в противном случае она может сдвинуться под усилием фрезы.

После чего выполняем непосредственно обработку паза.

Отверстие паз готово.

Переходим на изготовление шипа. В мелкосерийном производстве это удобно делать на циркулярной пиле.

Начинаем изготовление шипа с замера паза. Глубиной паза будет длина шипа.

Отмечаем размер на заготовке. Далее разницу ширины заготовки и длины паза и высоты заготовки и ширины паза делим пополам. Это будут размеры частей, которые нужно будет убрать из заготовки, чтобы получить шип.

Выставляем на станке размер длины паза с учетом ширины инструмента. Дисковую пилу выставляем на уровне половины разницы ширины заготовки и длины паза от поверхности стола. После делаем два реза по длине шипа. Пробные резы во время настройки циркулярной пилы лучше делать на ненужной деревяшке, иначе можно испортить хорошую деталь.

Далее выставляем пилу на уровне половины разницы высоты заготовки и ширины паза от рабочей поверхности стола. И делаем два пропила со стороны высоты заготовок.

Подготовительные работы закончены. Приступаем к непосредственному выпиливанию шипа.

Для этого выставляем дисковую пилу на размер длины шипа, а размер от режущего инструмента до упора, как половина разницы ширины заготовки и длины паза. Делаем два реза по ширине заготовки с противоположных сторон.

Следующей операцией будет изменение размера от инструмента до упора. В этом случае расстояние будет равняться половины разницы высоты заготовки и ширины паза. Производим два оставшихся реза.

https://www.youtube.com/watch?v=yqiFfpZWXHA

Теперь берем столярный нож и закругляем углы шипа.

Окончательную обработку выполняем с помощью наждачной бумаги, для удобства закрепленной на бруске.

Проверяем, как шип входит в паз. Он должен садиться плотно и не болтаться.

Двойное соединение – как правильно сделать соединение шип-паз

Теперь давайте более подробно рассмотрим двойное соединение шип паз.

- Для создания проема для выдвигающихся ящичков, нужно установить две перемычки, хотя на шипах уменьшиться поверхность склейки.

- Чтобы увеличить площадь склейки, и, следовательно, ее прочность, будем использовать двойные шипы и пазы.

- Для определения длины пазов, на каждой детали отметим верхние и нижние концы. Поле этого, для определения ширины пазов, разметим их боковые стороны.

- Зажмем прямую фрезу в станке и установим линейку. Отверстиями высверлим паз и зачистим его стамеской.

- На циркулярке делаем все запилы для двойных шипов.

- Расстояние между продольной линейкой и внешней стороной диска определяет длину шипа. Ненужная древесина выбрасывается.

- Выходим плавно на отметки карандаша. Зачищаем оставшиеся гребешки от циркулярки для точной подгонки.

- Ставим деталь на торец для выпиливания внутренних линий. Блок – ограничитель помогает поддерживать деталь.

- Поднимаем диск почти до заплечника, для того чтобы выпилить внутренние стороны. После этого прижимаем блок-ограничитель и выпиливаем оставшуюся внутреннюю часть.

- Противоположную грань детали прижимаем к блоку-ограничителю, не меняя установки диска.

- Проверяем подгонку шипов к пазам. Заплечники подрезаем стамеской.

- Если потребуется — удаляем неровности.

- Подрезаем заплечники, чтоб шипы полностью сели в пазы.

Таким образом, мы рассмотрели некоторые виды шипов и пазов, которые можно сделать, как самому, так и заказав на заводе.

Хотя в последнее время и входят в моду металлические направляющие и всякого рода новые крепления, однако соединение шип паз до сих пор заслуживает уважения и является одним из самых прочных соединений.

Используя его не только в деревообрабатывающей продукции, различные предприятия стали выпускать более качественные товары.

А также вы можете посмотреть видео изготовление шипов на настольной циркулярке

Подобрано для вас:

Источник: http://stroysvoy-dom.ru/kak-sdelat-soedinenie-ship-paz/

Шиповое соединение

Соединение двух деталей тем прочнее, чем больше поверхность склеивания и чем сильнее сцеплены детали друг с другом. Клеевое соединение на шип — очень прочное и надежное.

Как это делается

- Разметить на обеих деталях места для шипа и паза.

- Надпилить края шипа, затем выпилить весь шип.

- Выдолбить паз стамеской (первые углубления можно просверлить дрелью).

- Обе детали попробовать соединить без клея, в случае необходимости внести исправления.

- Посадить детали на клей и проверить, образуют ли они прямой угол.

ЧТО ВАМ ПОТРЕБУЕТСЯ

Инструменты:

- Угольник,

- рейсмус,

- дрель,

- шило,

- молоток,

- стамеска,

- пила,

- струбцина.

Использование шипорезной пилы

Чем пила тоньше, тем лучше. Но и тонкая пила оставляет бороздку, которая из-за развода зубьев получается несколько шире толщины полотна пилы. Поэтому пилите осторожно, точно направляя пилу большим пальцем левой руки до тех пор, пока полотно не проникнет в «лишнюю» древесину настолько глубоко, что больше не сможет соскочить в сторону.

Как выровнять конец шипа

Напуск шипа удаляют рубанком или стачивают напильником. Инструмент надо вести аккуратно от края к середине шипа. Так вы избежите откалывания щепок.

Производные конструкции

В простом угловом или Т-образном соединении шип, как и паз, сквозной. В более сложных вариантах, обусловленных конструкцией изделия, шип чуть не доходит до края детали. Соответственно этому уменьшается и глубина паза. Такой шип совершенно незаметен в угловом соединении.

В других вариантах соединений шип имеет такую длину, что выступает за пределы детали с пазом и закрепляется в нем двумя клиньями.

Толщина шипа равна в любом случае примерно трети толщины детали. Следовательно, его заплечики по ширине равны толщине самого шипа.

Шип вставляется сбоку, выступающий край зачищается снаружи.

Шип с полупотемком. Длина последнего равна трети длины шипа.

Клинья придают соединению дополнительную прочность. Шип предварительно зауживают, клинья вставляют в последнюю очередь.

Шип с полупотемком. Длина последнего равна трети длины шипа.

Разметка

Разметка во многом определяет качество соединения. Кроме рейсмуса и угольника, вам потребуется шило. При разметке оно оставит тонкую, но четкую бороздку.

Сначала делают разметку шипа, добавляя для напуска 2-3 мм.

Участки деталей, которые предстоит удалить, помечают легкой штриховкой.

Помните: даже небольшая ошибка, допущенная при разметке, может серьезно осложнить сборку деталей.

Разметку наносят рейсмусом и шилом. Они прочерчивают очень тонкую, но хорошо видимую линию.

Сначала рейсмусом наносят разметочные линии, обозначающие боковые стороны шияа, затем разметку переносят на торец.

Выпиливание шипа и паза

Наибольшей точности при выпиливании шипа и паза можно достичь, если деталь зажата: руки должны быть свободны, чтобы точно направлять пилу. Правильно ставьте пилу на линию разметки, учитывая при этом толщину самого пропила.

При выполнении шипа пилу устанавливают вплотную к линии разметки на той части, которую необходимо удалить. Пазы в торцах пропиливают вдоль меток с внутренней стороны.

Сначала вырезают шип в длину, затем деталь зажимают или прижимают рукой в горизонтальном положении и укорачивают.

Паз для Т-образного соединения выполняют стамеской. Предварительно можно просверлить несколько отверстий дрелью. Таким образом удалить из паза основное количество древесины. Это облегчит последующую работу стамеской.

Диаметр сверла должен быть немного меньше ширины паза, иначе сверло перекроет линию разметки, что приведет к зазорам, мешающим склеиванию деталей, и в итоге — к ослаблению соединения.

Делать в детали пропилы для образования шипа или паза следует, начиная всегда с узкой стороны.

При формировании замкнутого паза, когда пилу использовать невозможно, начинают с того, что древесину частично удаляют дрелью, чтобы облегчить последующую работу стамеской.

После того как продольные пропилы сделаны, деталь кладут горизонтально и завершают формирование шипа.

Работа стамеской

Стамеску выбирают в зависимости от размеров паза: ее лезвие должно быть уже ширины паза, чтобы можно было вести стамеску точно в границах разметки.

Инструмент нужно держать вертикально. Никогда не ставьте стамеску под углом, иначе можно придавить края. Глухие пазы делают чуть глубже, чем этого требует длина шипа.

После частичного удаления древесины дрелью формирование паза завершают стамеской подходящей ширины.

Так выдалбливают глухой паз стамеской — древесину снимают слой за слоем.

Двойной шип

Для соединения особенно широких деталей используют двойной шип, который, с одной стороны, обеспечивает соединению необходимую стабильность, с другой — меньше, чем шип в полную ширину, ослабляет боковую деталь.

Для такого соединения вырезают сначала один шип на всю ширину детали. Затем делят его на три части и лучковой пилой удаляют среднюю часть. Только после этого в соседней детали намечают контуры пазов.

Выполняют их, как обычно, — дрелью и стамеской.

Двойной шип придает устойчивость конструкции и делает соединение особенно надежным. В соседней детали вырезают два паза.

Удалить «лишнюю» древесину между шипами лобзиком или лучковой пилой. Вертикальные пропилы должны быть строго параллельны.

Подгонка

Если шип не входит в паз, значит, измерения были выполнены не совсем точно. Если паз слишком узкий, его можно расширить, дополнительно обработав стамеской. Но действовать надо очень аккуратно. Если убрать больше, чем нужно, деталь придется менять.

Сухая подгонка

Сначала для пробы шип и паз соединяют без клея. В обе детали вносят изменения до тех пор, пока в местах стыковки они не будут плотно примыкать друг к другу. Чем плотнее, точнее стыковка деталей, тем лучше их схватит клей.

https://www.youtube.com/watch?v=AFT9jvXWojc

При соединении в первую очередь надо обратить внимание на то, чтобы детали образовывали прямой угол. Если вставить шип под углом, то можно примять внешний край паза. Чтобы шип лучше вставлялся в паз, углы в торце нужно немного скосить. Но для сквозного шипа не стоит делать слишком большую фаску, иначе соединение с внешней стороны паза будет выглядеть неаккуратно.

Только когда вы убедитесь, что шип и паз подходят друг к другу, на все стыкующиеся участки равномерно нанесите клей. После соединения деталей излишек клея, выступивший наружу, следует сразу же убрать с поверхности влажной тряпочкой.

Острой стамеской скашивают торцевые края, чтобы шип легче входил в паз.

Шипы с клиньями

Соединение на шип приобретает дополнительную прочность, если с внешней стороны в шип вогнать клинья. Их можно вгонять как при сквозных, так и при глухих соединениях. В зависимости от вида соединения можно вбить клинья после сочленения деталей или до вставки шипа в паз. Клинья должны быть тонкими и не слишком длинными.

Тонкие клинья дополнительно закрепляют шип. Одновременно их можно использовать и в декоративных целях.

1155

Источник: https://www.remontiruemlegko.ru/shipovoe-soedinenie.html

Как сделать шип | Сам — прораб

Как сделать шип так, чтобы такое соединение было качественным и служило долго. Появление шипа считается одним из ключевых моментов в истории развития столярного ремесла. Говорят, что настоящий мастер должен уметь изготавливать такие соединения. Называйте их, если хотите, мерилом уровня столярного мастерства.

Как сделать шип правильно и аккуратно подогнанным к проушинам, сквозные шипы, усиленные нагелями, будут наглядным свидетельством качества изделия, которое недостижимо при использовании шурупов или ламелей, экономящих время. Как следует из названия, такое соединение состоит из шипа, проходящего сквозь отверстие (проушину) смежной детали, и часто шип делают слегка выступающим с другой стороны.

Если вы готовы освоить изготовление таких соединений, попробуйте использовать их вместо ламелей.

Вот как это делается

Определите размеры элементов соединения. Соединения со сквозными шинами бывают двух типов (рисунок внизу). В одном случае обе детали имеют равную толщину, например, перекладина толщиной 18 мм имеет шип, входящий в проушину стойки, толщина которой также 18 мм.

Или шип входит в проушину детали, имеющей большую толщину, например, соединение 18-миллиметровой царги стола с ножкой квадратного сечения 38×38 мм. Для соединения деталей одинаковой толщины сделайте шипы и проушины, равными одной трети толщины деталей. Например, при толщине деталей 18 мм толщина шипов и ширина проушин равна 6 мм.

Краткий совет! Абсолютная точность не нужна.Если самая узкая стамеска имеет ширину 6 мм, разметьте проушины чуть шире, чтобы упростить их зачистку.

Если толщина деталей разная, толщину шипа и ширину проушины выбирают, как правило, равной одной трети толщины большей детали. Например, для соединения 18-миллиметровой царги с 38-миллиметровой ножкой сделайте шипы толщиной около 12 мм.

Длину шипа нужно увеличить примерно на 0,5 мм, если собираетесь после сборки шлифовать его торец вровень с поверхностью ответной детали. А если хотите украсить выступающую часть шипа фасками, его длина должна быть на 6 мм больше ширины другой детали.

Начинайте с проушин

Размеры шипа легко уменьшить в соответствии с шириной и длиной проушин, поэтому сделайте сначала проушины и подгоните к ним шипы.

Разметьте проушину па двух противоположных сторонах заготовки и убедитесь, что размеченные прямоугольники расположены на одинаковом расстоянии от базовых граней.

Закрепите в патрон сверлильного станка сверло, диаметр которого на 1,5-2,0 мм меньше ширины проушины, и установите упор на столике станка. Прикрепите заготовку струбциной к упору и сделайте сквозные отверстия (фото А).

A. Перекрывающиеся отверстия, сделанные сверлом с центральным острием, образуют выступы на стенках проушины и закругленные концы.

B. Приклейте к направляющему бруску планку, край которой совпадает с линией разметки. Приспособление помогает удерживать стамеску вертикально и не дает выйти за линию.

Приступая к зачистке проушины, сначала возьмите узкую стамеску для подрезки углов. Затем изготовьте направляющее приспособление-кондуктор для стамески, показанное на фото.

Прижимая к кондуктору плоскость стамески шириной 25 мм или более, выравнивайте стенки проушины, срезая неровности, оставшиеся от сверления (фото В), не более, чем на половину глубины. Переставьте кондуктор на противоположный край и зачищайте вторую стенку также до половины глубины. Затем переверните заготовку и проделайте то же самое с другой стороны.

Как сделать шипы

Установите в пильный станок наборный пазовый диск максимально возможной толщины и настройте его вылет так, чтобы шип получился чуть толще, чем требуется. Проверьте настройки на обрезках, прежде чем обработать заготовки.

Установите продольный (параллельный) упор на расстоянии от внешнего края диска, равном длине шипа. Закрепите накладку на поперечном (угловом) упоре. Формируйте шип за несколько проходов с минимальным перекрытием, чтобы уменьшить количество поперечных рисок на щечках шипа (фото С). Затем поставьте заготовку на кромку, чтобы выпилить узкие щечки.

C. Формируйте шип за минимальное количество проходов, чтобы на выступающей части шипа не остались глубокие риски.

D. Подгоняя толщину шипа к ширине проушины зензубелем, снимайте с обеих щечек одинаковое количество материала. Проверяйте результат после каждой пары проходов.

Для точной подгонки шипа удалите одинаковое количество материала с обеих щечек, используя прямоугольный обрезок с наклеенной только на одну грань наждачной бумагой N 100 или небольшой зензубель (фото D). Следует остановиться, когда шип будет входить в проушину при легком усилии руки.

Соберите соединение насухо и острым ножом слегка отметьте границы выступающей части шипа (фото Е). Разъедините детали и отшлифуйте или острогайте на всех ребрах вокруг торца фаски под углом 45°, не заходя за линии (фото F). Чтобы собрать соединение, не испачкав клеем, торец шипа, нанесите немного клея на его широкие щечки, вставьте шип в проушину и сожмите соединение струбциной до полного высыхания.

E. Острый разметочный нож с односторонней заточкой оставит тонкую линию точно на границе с краями проушины.

F. Движения рубанка направлены от углов к середине, чтобы не образовались сколы. Затем отшлифуйте фаски и торец наждачной бумагой № 180.

Затем можно механически усилить соединение. Для этого просверлите 6-миллиметровое отверстие с отступом 25 мм от концов проушины, проходящее сквозь шип. Делать сквозное отверстие, выходящее на другую сторону, можно только при абсолютной уверенности в том, что при забивании нагеля на выходе не будет сколов.

Сделайте заходные фаски на конце 6-миллиметрового стержня и вбейте его в отверстие, как показано на фото в начале статьи.

Срежьте лишнее и гладко отшлифуйте поверхности наждачной бумагой № 180, обернутой вокруг твердой колодки.

Источник: http://probnik.karasnedremi.com/kak-sdelat-ship/

Соединение деревянных деталей: ящичное, стыковое, угловое, типа шип-паз и ласточкин хвост

Надежность и эстетика сложных конструкций из дерева во многом зависит от правильного выбора способа соединения ее составных частей. Особенно это актуально для каркасных изделий, несущих конструкций, где параметры безопасности выходят на передний план.

Качественное соединение деревянных деталей – залог долговечности, основа привлекательного вида изделия, показатель мастерства и профессионализма плотника и столяра.

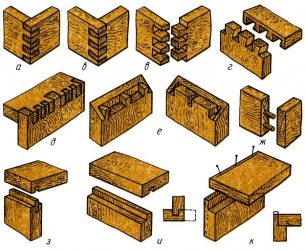

Выбор вида соединения

Вообще, видов соединений деревянных заготовок существует огромное количество, поэтому рассказать можно только о некоторых из них, наиболее распространенных.

Одним из самых простых способов нарастить деревянную деталь (брус, бревно, доску), увеличить ее ширину является торцевое соединение. Существует несколько вариантов его реализации. Часто применяют простой и функциональный метод в половину толщины (вполдерева).

В зависимости от предполагаемой нагрузки на деталь срез может быть ровным или косым. В отдельных случаях стык укрепляют с помощью фигурных вырезов – замков. Данный тип соединения препятствует растяжению, скручиванию, изгибу.

Так сращивают брус между собой с целью удлинения.

https://www.youtube.com/watch?v=b2xr69uw3kg

Создание объемных рам или деревянных каркасов требует надежных соединений под различными углами. В этом случае рационально использовать соединение типа шип-паз или шип-проушина. Узлы в месте стыка деталей выдерживают нагрузку смещения, изгиба и сжатия. Если конструкции необходима высокая стойкость на разрыв, вырезы делают трапециевидной формы.

Дополнительные связи каркасных изделий, придающие жесткость конструкции, реализуют с помощью Т-образных или крестообразных соединений. Основная нагрузка на стыках – сжатие, смещение и разрыв. В особых случаях конструкцию дополнительно усиливают металлическими уголками, шурупами или гвоздями.

Для соединения досок между собой в коробчатые конструкции под прямым углом удобно использовать специальный ящичный паз. Как понятно из названия, данный способ часто применяют для создания объемных конструкций, в том числе ящиков для мебели.

Качественно изготовленный ящичный стык выглядит монолитно, имеет привлекательный вид и выдерживает внушительные нагрузки.

При создании деревянной мебели часто используют соединение на шкантах, нагелях и домино (когда паз имеет продолговатую форму, в отличие от круглого шканта).

Шиповое соединение (шип-паз)

Самым простым и одним из самых надежных является соединение шип-паз. Оно широко применяется в столярном деле. Подобным способом собирают в единое целое деревянные детали оконных рам, изготавливают самые различные детали корпусной мебели, листы фанеры. Суть данного способа состоит в том, что на торце одной соединяемой детали делают шип, который вставляется в паз другой детали и фиксируется в нем.

Для работы удобно использовать специальный ламельный фрезер, за неимением такового можно обойтись простым ручным инструментом. Понадобится:

- ручная обушковая пила с мелким зубом;

- электрическая или ручная дрель;

- несколько стамесок разной ширины;

- наждачная бумага;

- измерительный инструмент, угольник и карандаш.

Сначала размечают заготовки. Параметры шипа и паза зависят от параметров деревянных деталей и конфигурации изделия, тем не менее стоит учитывать несколько общих рекомендаций.

Важно! Толщина шипа должна составлять примерно треть толщины детали, ширина – 70-80% ширины, длина должна равняться толщине соединяемой заготовки.

Параметры паза также должны соответствовать этим критериям. В любом случае важно следить за тем, чтобы размеры шипа и паза совпадали. Детали должны соединяться легко, без нажима, но не выпадать под собственным весом. Не должно быть люфтов, щелей и перекоса.

Первым вырезают паз, такая последовательность вызвана тем, что шип гораздо проще подгонять под паз, чем наоборот. С помощью пилы делают пропилы, лишнюю древесину удаляют с помощью дрели, дно паза и стенки выравнивают стамесками.

Далее делают шип. Брусок зажимают в тиски и ручной ножовкой удаляют лишнюю древесину. До требуемых размеров шип доводят с помощью стамесок и шлифовальной шкурки.

В большинстве случаев для фиксации деталей достаточно одного лишь столярного клея, обеспечить максимум прочности помогут шурупы или гвозди.

Соединение вполдерева

Достаточно часто в столярном деле используют различные варианты стыков вполдерева (простой или прямой замок). Данный тип сборки деревянных конструкций характеризуется простотой изготовления и высокой надежностью. Различают следующие его разновидности:

- поперечное соединение;

- вполдерева – ласточкин хвост;

- угловое соединение;

- на ус;

- сращивание вполдерева.

Первые два способа применяют для соединения деталей, перекрещивающихся под прямым углом. Особенно популярен ласточкин хвост, в котором форма выреза представляет собой трапецию и боковые стороны идут не под прямым углом. Паз замка слегка расширяется от торца, обеспечивая более надежную фиксацию. Надо отметить, что шиповое соединение тоже может называться ласточкин хвост, если шипы вырезаны в виде трапеций.

Второй и третий способы формируют законченный угол. Сращивание применяют в случае необходимости увеличить длину заготовки.

Как сделать поперечное соединение

Одним из самых простых является поперечное соединение. Оно отличается простотой изготовления, овладеть его премудростями может даже начинающий плотник. Работа выполняется в следующем порядке:

- делается разметка. Соединяемые детали накладывают друг на друга. С помощью линейки прочерчивают линию среза. Рейсмусом наносят разметку по толщине;

- первая деталь зажимается в тиски. Ручной пилой, аккуратно, по линиям делается распил до пометки, оставленной рейсмусом. Заготовка поворачивается. Делается второй пропил;

- заготовку вынимают из тисков. С помощью острой стамески и деревянного молотка-киянки удаляют часть древесины между пропилами;

- обрабатывают вторую деталь;

- плоскости выравнивают с помощью наждачной бумаги или абразивного бруска.

Теперь можно стыковать деревянные заготовки. Соединение должно быть плотным, без люфтов и зазоров. Если изделие будет неразъемным, стыки промазывают столярным клеем, конструкция дополнительно усиливается шурупами.

Формирование углов на ус

Одним из лучших способов создания углов различных объемных изделий является стык на ус. Он позволяет создать монолитную конструкцию, скрыть волокна торца, тем самым обеспечить привлекательный вид. Этот способ подходит для самых разнообразных изделий, но чаще всего применяется для изготовления рамок и деталей корпусной мебели.

https://www.youtube.com/watch?v=aNQKFZzuDXo

Для создания соединения в каждой из деревянных деталей делают пропилы под углом, равным половине угла, под которым встречаются заготовки. Чаще всего этот угол прямой, следовательно, запилы выполняют под 45 градусов, тем не менее угол может варьироваться в широких пределах. Работы выполняют по следующему алгоритму.

Вначале размечают детали. Важно не забывать, что разметка выполняется по длинной стороне, в противном случае можно не угадать с размерами.

На кромках, которые будут соединены, проводят линию под требуемым углом. Комбинированным угольником разметку переносят на каждую сторону заготовки. Затем выполняют распил, для которого лучше использовать электрическую торцовую пилу, но можно работать и ручным инструментом. Работая ножовкой, важно контролировать угол среза, нелишним будет воспользоваться бруском в качестве направляющей.

Готовые детали прикладывают друг к другу, проверяя точность подгонки. Неровности придется сгладить ручным рубанком, довести угол с помощью шлифовальной шкурки. На обе поверхности наносится столярный клей, и с помощью струбцин изделие фиксируется. Дополнительной прочности можно добиться с помощью гвоздиков. Работая молотком, важно контролировать силу удара, чтобы заготовки не сдвинулись.

Особо ответственные соединения усиливают с помощью брусков, которые вклеивают во внутренний угол. Стык, который не будет виден, можно дополнительно укрепить металлическим угольником.

В результате качественно выполненной работы получится идеальный шов. Если же образовалась небольшая щель, то ее можно скрыть, расправив прилегающие волокна древесины с помощью гладкой цилиндрической поверхности. Для этого подойдет стержень обычной отвертки.

Шип в проушину

Угловые и тавровые (пример: Т-образное соединение оконной рамы) пересечения удобно выполнять методом шип-гребень в проушину. В данном случае проушину делают в торце вертикальной детали, пропилы под шип – в горизонтальной ее составляющей.

Работа начинается с разметки проушины. Толщина заготовки делится на три. Тонкой ножовкой делают пропилы на глубину, равную ширине другой заготовки. С помощью стамесок удаляют лишнюю древесину, стенки проушины выравнивают наждачной бумагой.

Размечают вторую заготовку. Ширина шипа должна быть равна ширине первой заготовки, толщина равняться толщине шипа. Пропилы выполняют ручной ножовкой, тщательно контролируют глубину и угол наклона. Лишнее снимают стамеской.

Окончательную доводку по толщине выполняют с помощью наждачной бумаги. Детали должны соединяться с легким усилием и не распадаться под собственным весом.

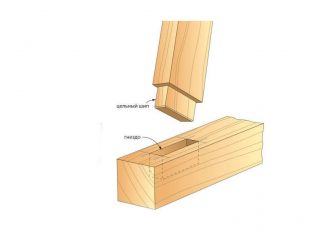

Шип в гнездо

Более сложным соединением является способ шип в гнездо. Оно требует большего мастерства, но отличается гораздо более высокой надежностью и долговечностью. Сфера использования та же, что и в предыдущем случае, а именно – Т-образные стыки. Отличие данного метода заключается в том, что шип делается в торце вертикальной детали, в теле горизонтальной выпиливается гнездо.

Это одно из самых распространенных мебельных соединений. Различают соединение со сквозным шипом и с глухим. Отличие состоит в том, что в первом случае вырезается сквозное гнездо, во втором прорезь делается на определенную глубину.

Особенности японского столярного соединения

Небывалых высот столярного искусства достигли японские мастера. Используя традиционные техники, комбинируя различные типы соединений, они создают точные и надежные стыки без применения гвоздей и прочего крепежа. Стыковка различных деревянных деталей выполняется исключительно благодаря силе трения.

В основе надежности данных соединений лежит точный срез. Идеально подогнанные линии замков на обеих сопрягаемых деталях позволяют создать соединение с безукоризненной точностью. Сложные конфигурации замков требуют большого опыта, знаний и умения владеть инструментом, но при желании всему этому можно научиться.

Сплачивание досок

Качественная древесина стоит дорого, купить хорошую доску с необходимыми параметрами не всегда возможно, да не всегда и нужно. Чтобы сделать, к примеру, столешницу, вовсе необязательно искать доску шириной в стол, обладая навыками столярного дела, можно создать идеальное деревянное полотно с необходимыми параметрами.

https://www.youtube.com/watch?v=Vq-gKB8IacE

Вариантов сплачивания много. Широко распространена доска с шипом и пазом, так называемая вагонка. Она позволяет создавать ровные деревянные поверхности большой площади. Часто используется упрощенный ее вариант – доска со стыком в четверть.

Сплачивание на гладкую фугу (встык)

Самый простой способ, не требующий дополнительных элементов. Боковые грани досок фугуют, лучше делать это попарно, зажимая обе соседние доски в тиски и одновременно обрабатывая их. Такая обработка создаст точную поверхность, на которой неровности одной доски будут компенсироваться неровностями другой. Обе доски промазывают клеем и фиксируют до полного его застывания.

С использованием дополнительных связей

Данный способ дает более надежную конструкцию, при этом не отличается особой сложностью. Доски для него также выравнивают, но в соединяемых торцах проделывают симметричные отверстия для установки шкантов или шпилек. Возможно усиление полученного полотна с помощью вбиваемых металлических скоб. Конечно, скобы вбивают с внутренней стороны изделия.

Сплачивание несущих элементов

Удлинить (нарастить) доску, являющуюся частью несущей конструкции можно несколькими способами. Самый простой и самый надежный – соединение вполдерева с последующей накладкой на место соединения усиливающих планок. Некритичные участки можно усилить с помощью фанеры.

Этот же способ используют и для сочленения досок под различными углами. Точно выполненные разрезы сочленяемых деталей позволяют обойтись и без усиливающих накладок, достаточно закрепить доски в месте стыка шурупами.

Виды углового соединения для бруса

Отдельно стоит упомянуть о соединении бруса или бревна при изготовлении сруба для дома или иной постройки. Данная технология строительства используется веками, качественно уложенные бревна гарантируют зданию долгую службу.

Выделяют два основных вида углового соединения при постройке сруба:

- без остатка (в лапу);

- с остатком (в чашу).

Рубка без остатка означает, что уложенные бревна сформируют ровный угол, их концы не будут выступать за пределы строения, отдельная его разновидность – теплый угол. Рубка с остатком, в свою очередь, означает, что по углам здания сформируется переплетение из выступающих торцов. Второй способ более затратный в плане количества материала, но здание лучше сохраняет тепло и более устойчиво.

Существуют различные способы соединения деталей из дерева, умение определить оптимальный для того или иного вида работ позволит значительно разнообразить ассортимент изделий, которые может изготовить мастер. Правильно выбранный способ обеспечит привлекательный внешний вид изделию и гарантирует надежность объемной конструкции.

Оценка статьи:

(1 5,00 из 5)

Загрузка…

Источник: https://DrevoGid.com/materialy/soedinenie-derevyannyh-detalej.html

Глухие соединения на шипах и с выступом

/ Обработка древесины / Соединения на шипах / Глухие соединения

Глухое шиповое соединение выполняется с использованием глухого или потайного (непроходного) шипа, который не проходит ответную деталь насквозь и не показывается на ее обратной стороне. Оно широко распространено в производстве мебели, где предъявляются высокие требования к высококачественной отделке поверхности.

Глубина гнезда должна быть около трех четвертей ширины или глубины элемента с гнездом, чтобы оставалось достаточное количество древесины на глухом конце. Опытные японские мастера по изготовлению «шоджи» (раздвижных дверей), однако, гордятся тем, что вырезают глухие гнезда такой глубины, что в конце гнезда остается лишь тончайшая перегородка.

Описанный ниже метод относится к типично европейской технике изготовления этого соединения.

Разметка элементов соединения

Измерьте ширину гнездовой детали для расчета глубины гнезда и длины шипа. Длина шипа составляет примерно три четверти от ширины материала (1). С помощью угольника и разметочного ножа прочертите линию заплечиков по всему периметру шипового элемента на необходимом расстоянии от торца заготовки (2).

Поставьте рейсмус по ширине долота и отрегулируйте колодку так, чтобы отцентрировать иглы на торце детали. Прочертите линии разметки шипа на окончании детали и пометьте отход. Разметьте положение и ширину детали с шипом на внутренней кромке детали с гнездом (3) и продолжите линии вокруг нее. Затем прочертите рейсмусом линии разметки между этими линиями.

В качестве индикатора глубины выборки гнезда используйте клейкую ленту, обернув ее вокруг полотна долота. Сделайте при этом расстояние от ленты до режущей кромки немного больше длины шипа (4).

Вырезание элементов соединения

Спилите с шипа отход, как описано ранее. Вырубите гнездо, работая только с одного конца. Прекратите работу, когда лента на долоте станет вровень с поверхностью (5). Следите за тем, чтобы дно получилось ровным.

Глухое шиповое соединение с расклиниванием

Для упрочнения глухих соединений на шипах их можно подклинивать двойным клином. Элементы соединения при этом должны быть выполнены точно с самого начала, так как после сборки соединения его части нельзя будет разделить для дополнительной подгонки.

Расклинивание двойным клином

Концы клиньев упираются в глухой конец гнезда, который должен быть не тоньше 9 мм. Сделайте в шипе два пропила примерно в 6 мм от каждой кромки и в конце пропилов просверлите небольшие отверстия. Сделайте два одинаковых клина с 3-миллиметровым толстым концом. Аккуратно сделайте долотом скосы в каждом конце паза, «удлинив» его дно не менее чем на 3 мм с каждого конца.

Нанесите клей на детали соединения и клинья. Наживите (вставьте в пропилы) клинья и соберите соединение. Сожмите детали струбциной, используя при этом прокладки из деревянных обрезков под губками зажима. По мере продвижения клиньев вглубь пропилов в древесине они распирают шип так, что он плотно встает в гнезде.

Шиповое соединение с выступом

Шиповое соединение на углу типовой рамной конструкции всегда представляет проблему, если требуется отделка поверхности внешних кромок заподлицо.

Чтобы перекладина имела прочное крепление, шип должен быть в полную ширину, но это сделает гнездо открытым, примерно как проушина, и относительно слабым. Уступ в шипе (который одновременно можно рассматривать и как выступ на заплечиках или выступ в гнезде) используется для решения этой проблемы.

Он позволяет уменьшить ширину шипа, а гнездо расположить ниже торца гнездовой детали. Выступ (уступ) может быть прямоугольным или скошенным.

Скошенный выступ, который получается скрытым, или потайным, применяется там, где имеет значение внешний вид — например, при изготовлении рамы панельной двери шкафа или соединения между опорным брусом сиденья и передней ножкой кресла.

Шиповое соединение с выступом обычно делается глухим в мебельных конструкциях и сквозным в конструкциях рам окон и дверей.

Такие соединения могут называться соединениями на скошенный шип, на шип с уступам, на ступенчатый шип, со ступенчатым или скошенным гнездом и т. п.

Выступ со скосом

Скошенный выступ размечается и вырезается аналогично прямоугольному с небольшими изменениями в технологии. На детали с шипом используйте тот же метод разметки, но добавьте линию скоса (1). Пилите по этой линии при удалении углового отхода.

При нанесении разметки рейсмусом на детали с гнездом нет необходимости продолжать их на торцевую грань. Скос вырезайте долотом после выборки гнезда (2).

Источник: http://wood-petr.ru/article/glukhiye-soyedineniya-na-shipakh-i-s-vystupom-svoimi-rukami.php