Содержание

- 1 Технология анодирования алюминия в домашних условиях – подробная инструкция и детали

- 2 Анодирование алюминия — способы выполнения технологии

- 3 Технология анодирования алюминия и преимущества процедуры

- 4 Анодирование алюминия: навески алюминиевые и титановые

- 4.1 Сернокислое анодирование алюминия

- 4.2 Анодные навески

- 4.3 Анодные навески для алюминиевых профилей

- 4.4 Титановые навески для алюминиевых деталей

- 4.5 Факторы для проектирования анодных навесок

- 4.6 Прочность крепления изделий на навесках

- 4.7 Дренаж и газовые карманы

- 4.8 Алюминий

- 4.9 Титан

- 4.10 Электрические характеристики алюминия и титана

- 4.11 Алюминиевые изделия на анодных навесках

- 5 Анодирование алюминия

Технология анодирования алюминия в домашних условиях – подробная инструкция и детали

Этот металл (в чистом виде или его сплав) является наиболее удобным для различного рода поделок, поэтому и пользуется популярностью у «домашних умельцев».

Несмотря на множество достоинств, есть у алюминия и существенный недостаток – он быстро вступает в реакцию с воздухом (окисляется), что приводит к образованию своеобразного налета, который усложняет процесс окрашивания заготовок.

А их «первозданный» вид мало кого устраивает из-за своей непривлекательности.

Прежде чем рассматривать процесс анодирования алюминия, следует понять, для чего оно проводится. Ведь при окислении на поверхности металла появляется тончайшая пленка, которая выполняет и функцию защиты. Все дело в том, что она непрочная и довольно легко повреждается.

Поэтому смысл описываемого процесса состоит в том, чтобы ее укрепить (усилить). В этом плане анодирование сходно с таким не менее известным процессом, как воронение методом окисления (об этом можно прочитать здесь). Поэтому эту технологию называют еще анодным оксидированием.

Она применяется не только по отношению к алюминию, но и к некоторым другим металлам. Например, магнию, титану.

Что дает анодирование

- Укрепляет поверхностный слой.

- Делает невидимыми дефекты основы в виде царапин, точечных повреждений. Другими словами, «сглаживает» металл и придает ему однородность.

- Краска на алюминий ложится значительно лучше и равномернее.

- Внешний вид деталей делается более привлекательным.

- Возможность придать металлу различный оттенок и имитировать серебро, золото или, например, жемчуг. Хотя применение анилиновых красителей значительно расширяет спектр.

Анодирование «холодное»

Наиболее часто применяемая методика, тем более что больших сложностей такой способ не представляет. Есть еще обработка алюминия «теплая», но такая технология менее эффективна и в последнее время, особенно в быту, не используется.

Достоинства

- Возможность получения достаточно толстого поверхностного слоя, что достигается разной скоростью нарастания и растворения оксидной пленки соответственно с внутренней и наружной ее стороны. Особенность методики в том, что процесс осуществляется в температурном диапазоне от – 10 до +10 ºС. Отсюда и ее название

- Высокая прочность такого покрытия.

- Повышение антикоррозийной устойчивости металла.

Недостатки

Он один, и довольно относительный. Дальнейшее покрытие красителями с органической основой становится довольно сложным. Материал, в зависимости от структурного состава (если речь идет о сплаве или характеристиках самого алюминия) в процессе анодирования окрашивается естественным путем. Оттенок может быть любым – от оливкового (с примесью «зелени») до темного (серого или черного).

Что понадобится

- Ванночки. Из алюминия – для анодирования; стеклянные или пластиковые – 2 штуки – для приготовления растворов.

- Соединительные провода (также алюминиевые).

- Источник напряжения +12 В (АКБ или выпрямитель).

- Реостат (если питание от аккумулятора или другого устройства с нерегулируемым «выходным» параметром).

- Амперметр.

Технология анодирования

На производстве для анодирования металлов используется раствор серной кислоты. Но такая методика небезопасна, так как сопровождается бурным газовыделением. Даже малейшая искра может привести к взрыву этой смеси.

Суть процесса несложно понять по схеме, но в бытовых условиях кислотой редко кто пользуется, хотя методика остается прежней (разница только в том, что свинцовая пластина отсутствует).

Поэтому рассмотрим более простой способ работы с алюминием.

Приготовление растворов

Их готовится два (в разных емкостях). Они служат альтернативой кислоте. Один – из пищевой соли, другой – из соды питьевой. Используется только чистая, дистиллированная, причем теплая вода. По объему содового раствора понадобится в 9 раз больше; в соответствие с этим и подбирается посуда.

https://www.youtube.com/watch?v=DRpxrMeyj1c

После тщательного перемешивания (до полного растворения веществ) раствору нужно дать отстояться, а потом он сливается в другую посуду так, чтобы в нее не попал осадок, и фильтруется. Качество анодирования во многом зависит от «чистоты» растворов.

Подготовка детали

Коротко этот этап работы можно выразить так: очистка поверхности – ее обработка (шлифовка) – обезжиривание заготовки.

Если на детали будут какие-либо заметные дефекты, то полученный слой их не скроет (толщина покрытия не более 0, 05 мм).

Анодирование

Понятно, что заготовка должна быть полностью погружена в приготовленную жидкость, полученную путем смешения исходных растворов. Естественно, деталь должна на чем-то висеть, не касаясь дна посуды. Как это сделать, каждый решает сам.

Например, рядом с ванночкой крепится стойка, на которой и подвешивается образец. Нужно подумать, за что и как его «подцепить»? Ведь в этом месте после анодирования останется пятно.

Понимая это, конкретное решение принять несложно, сообразуясь с габаритами, конфигурацией и весом заготовки.

Ток подается в течение не менее получаса, и то, для небольших образцов. О степени их готовности свидетельствует изменение окраски. Поэтому контроль – чисто визуальный. После этого напряжение отключается, и деталь вынимается из ванны.

Ее необходимо хорошо промыть, а для очистки от остатков раствора еще и подержать в марганцовке. После этого она опять промывается попеременно в теплой и холодной воде, а потом сушится. Если все делалось правильно, то деталь приобретает светло-серый цвет.

О высоком качестве анодирования свидетельствуют его равномерность по всей площади покрытия и отсутствие разводов или пятен.

«Закрепление» слоя

Это заключительный этап. Пленка, которая покрывает металл, характеризуется обилием микропор. Чтобы повысить устойчивость алюминия перед внешними воздействиями, их следует «закрыть». Самый простой способ – или прокипятить в воде дистиллированной, или пропарить. Такая процедура занимает не менее 30 минут.

«Финишная» обработка

После этого можно произвести покраску или просто покрыть лаком (бесцветным). Окрашивание производится методом погружения детали в раствор красителя (анилинового, 10%-го).

Распространенные ошибки

Их довольно часто допускают «домашние» мастера, не изучившие как следует все особенности технологии.

- Плохой контакт детали с электродом. Поэтому зажим должен быть надежным, типа «крокодил», а еще лучше – с затягивающим винтом. Нарушение контакта приводит к изменению силы тока, что напрямую влияет на конечный результат. Поэтому различные скрутки, петли для подвешивания заготовок в данном случае неприменимы.

- Несоответствие габаритов катода линейным размерам детали. Это приводит к неравномерности плотности тока в ванночке. Как следствие – низкое качество обработки поверхности, риск прогара металла. Есть общее правило – катод (ванночка) по площади должен превышать заготовку не менее чем в 2 раза.

- Недостаточная (или завышенная) анодная плотность. Рекомендуемая величина – порядка 2 А/дм² (20 мА/см²). Для ускорения процесса ее можно и немного увеличить (но не более чем в 1,5 раза) с обязательным выдерживанием низкой температуры раствора за счет качественного охлаждения + постоянное его перемешивание.

Полезные советы

Произвести качественную зачистку поверхности образца механическим способом (с применением абразивных материалов) не всегда возможно. Например, из-за сложного рельефа его поверхности.

В этом случае более эффективна методика травления. Суть ее в том, что деталь погружается в щелочной раствор. На практике, как правило, в мыльный.

Иногда, чтобы добиться осветления заготовки, она дополнительно опускается в посуду с 20% раствором кислоты.

Следует неукоснительно соблюдать рекомендованный температурный режим (от -10 до +10 ºС). Если температура повысится, придется убавлять силу тока. Как результат – «рыхлость» покрытия.

После окраски для сохранения цвета в течение долгого времени деталь желательно обработать лаком. Чтобы не было его «наслоений», можно ее обработать мягкой кисточкой. После погружения в лак нужно дать ему полностью стечь.

https://www.youtube.com/watch?v=ajKqq-qUMQQ

В статье приведен только один из многочисленных способов анодирования в быту. Он самый простой, а потому и наиболее подходящий для человека, не имеющего достаточного опыта. При работе с кислотой сложностей гораздо больше, но разницы в конечных результатах практически никакой нет.

Для тех, кого интересует методика литья алюминия, есть отдельная инструкция с подробными фото — читайте.

Источник: https://ismith.ru/metalworking/anodirovanie-alyuminiya/

Анодирование алюминия — способы выполнения технологии

Анодирование алюминия (анодное оксидирование) – это процесс, в результате которого на поверхности металла образуется оксидное покрытие.

Основная задача оксидного покрытия – защитить поверхность алюминия от окисления, возникающего из-за взаимодействия этого металла с воздухом.

Анодирование призвано не уничтожать пленку, образовавшуюся при окислении (она выполняет защитную функцию), а сделать ее более прочной. В этом отношении анодирование похоже на такой метод, как воронение окислением.

Технология анодного оксидирования используется для укрепления не только алюминия и его сплавов, но и других металлов. К примеру, оксидные покрытия используются для защиты титана и магния.

Помимо укрепления поверхностного слоя, анодирование преследует следующие цели:

- сглаживание различных дефектов поверхности (сколов, царапин и т.п.);

- повышение адгезивных качеств материала (краска значительно лучше сцепляется с оксидной пленкой, чем с голым металлом);

- улучшение внешнего вида металла;

- придание металлу различных декоративных эффектов (к примеру, можно создать имитацию золота, серебра, жемчуга).

Технология анодирования

Процесс анодирования можно разделить на три части:

- подготовительный процесс;

- химическую обработку;

- закрепление.

Подготовительный процесс

На этом этапе алюминиевый профиль подвергается механической и электрохимической обработке. Под механической обработкой понимается очистка металла, его шлифование и обезжиривание.

Далее изделие кладут сначала в щелочной раствор для травления, а затем перекладывают в кислотный для осветления. Завершается подготовка промывкой поверхности.

Причем промывка осуществляется несколько раз, чтобы полностью удалить кислотные вещества с металла.

Химическая обработка

Химическое оксидирование алюминия представляет собой обработку металла в электролите. В качестве электролитов используются растворы различных кислот (серной, хромовой, щавелевой, сульфосалициловой). Порой в растворы добавляют соль или органическую кислоту.

Наиболее распространенный электролит – серная кислота. И все же этот электролит не применяется для обработки изделий сложной формы, на которых имеются небольшие отверстия или зазоры. В таких случаях предпочтительна хромовая кислота. А вот щавелевая кислота позволяет значительно улучшить разноцветные изоляционные покрытия.

Химическое оксидирование алюминия

Качество процесса зависит от нескольких составляющих, в числе которых концентрация, температурный режим и плотность тока. Высокие температуры способствуют ускорению анодирования. Причем пленка образуется мягкая и высокопористая. Если необходимо твердое покрытие, применяется более низкая температура.

Химическое оксидирование алюминия может осуществляться при температурах от нуля, до плюс 50 градусов по Цельсию. Плотность тока может варьироваться от 1 до 3 Ампер на квадратный дециметр. Показатель электролитной концентрации может находиться в пределах 10-20%.

Закрепление

После оксидирования металл выглядит, как пористая поверхность (даже при использовании холодного режима). Чтобы поверхность была достаточно прочной, эти поры нужно перекрыть. Делается это одним из трех способов:

- окунанием изделия в горячую пресную воду;

- обработкой паром;

- размещением металла в так называемом «холодном растворе».

Обратите внимание! Если изделие будет окрашиваться, процесс закрепления не нужен, поскольку лакокрасочный материал естественным образом заполнит имеющиеся поры.

https://www.youtube.com/watch?v=j0eXxY_odMM

Существует три разновидности оборудования для оксидирования алюминия:

- основное (ванны);

- обслуживающее (обеспечение работы);

- вспомогательное (подача изделий в ванну, проведение подготовки, складирование и т.п.).

Другие способы анодирования

Помимо классического способа, описанного выше, также может применяться твердое, микродуговое и цветное анодирование. Вкратце об этих способах обработки металла будет рассказано ниже.

Задача твердого анодирования – получить особо прочную микропленку. Методика нашла широкое распространение в авиастроении, автомобилестроении и строительстве. Особенность технологии состоит в том, что задействуются не один, а сразу несколько электролитов.

К примеру, в рамках одного процесса могут применяться щавелевая, серная, лимонная, винная и борная кислоты. В ходе анодирования плотность тока постепенно увеличивается, и благодаря структурным изменениям в ячейках пленка приобретает повышенную прочность.

Схема микродугового оксидирования

Микродуговое оксидирование – это электрохимический процесс, в котором поверхность алюминия окисляется, и в это же время между анодом и электролитом происходят электрозарядные явления. Методика позволяет получать особенно качественные покрытия с высоким уровнем износостойкости и адгезии.

Еще один способ анодирования – цветное. Как видно из названия, основная задача процесса – изменить цвет детали.

Существует четыре способа цветного анодирования:

- Окрашивание методом адсорбции. Осуществляется путем погружения изделия в электролитную ванну. Также возможно окунание детали в раствор с красящим веществом, разогретым до заданной температуры.

- Электролитическое окрашивание (другое название – черное анодирование). Вначале получают бесцветную пленку, а затем окунают металл в кислый солевой раствор. На выходе цвет изделия может разниться от черного, до слабого бронзового оттенка. Черные тона алюминия особенно востребованы в строительной отрасли.

- Интерференционное окрашивание. Технология схожа с электролитическим окрашиванием, но за счет создания особого светоотражающего слоя цветовые оттенки получаются гораздо разнообразнее.

- Интегральное окрашивание. Технология представляет собой смешивание электролита с органическими солями.

Анодирование в домашних условиях

Самостоятельное анодирование практически всегда осуществляется по холодной методике. Такой же технологии придерживается и большинство компаний, предоставляющих подобные услуги. Холодной методика называется из-за того, что в процессе создания пленки нет нужды в высоких температурах: рабочий диапазон температур колеблется между -10 и +10 градусов по Цельсию.

Достоинства холодного анодирования:

- Поверхностный слой получается достаточно толстым благодаря тому, что скорость роста и растворения оксидной пленки с ее наружной и внутренней стороны различаются.

- Пленка выходит очень прочной.

- Обработанный металл отличается высокой стойкостью к коррозии.

Единственный недостаток методики состоит в сложности дальнейшей окраски металла материалами, основанными на органике. Однако металл, вне зависимости от его характеристик, в любом случае получает окраску естественным образом. Цвет может различаться от оливкового, до черного или сероватого.

Для проведения работ понадобится следующее:

- ванны (алюминиевые емкости для анодирования, а также пара стеклянных или пластиковых – для изготовления растворов);

- алюминиевые соединительные провода;

- источник напряжения на 12 Вольт;

- реостат;

- амперметр.

Приготовление раствора

Как уже говорилось выше, основной электролит для анодирования – серная кислота. Однако вне пределов производственного помещения использование такого электролита опасно. Поэтому в домашних условиях обычно используют соду.

Приготовление раствора:

- Приготавливаем 2 раствора – содовый и соляной. Компоненты засыпаем в емкости с дистиллированной теплой водой в пропорции 1 к 9.

- Хорошо перемешиваем раствор и даем ему настояться.

- Сливаем раствор в другую емкость таким образом, чтобы туда не попал содовый осадок. От чистоты раствора в значительной степени зависит результат анодирования.

Технология анодирования алюминия и преимущества процедуры

Алюминий – лучший металл для изготовления различных деталей. Его легко обрабатывать, металл имеет легкий вес, высокую прочность и не подвержен коррозии. Но при всех достоинствах внешний вид этого металла не привлекательный.

На алюминиевой поверхности очень плохо удерживаются краски, а если на изделие не нанести какое-либо защитное покрытие, то оно покроется темными пятнами.

Такая технология, как анодирование алюминия, позволит защитить металл от окисления, а также придаст эффектный внешний вид.

Что такое анодирование?

Анодирование или же анодное оксидирование – процесс, результатом которого является образование на поверхности металла оксидного покрытия. Металл окисляется. Оксидная пленка защищает металлическую поверхность от окислительных процессов, возникающих при взаимодействии алюминия и воздуха. При анодировании окисленное место не удаляется, а формируется более твёрдое покрытие. Технология похожа на воронение.

Для чего анодировать алюминий?

Данный металл при нахождении в естественной среде соединяется с кислородом, на поверхности образуется защитная пленка. Защитный слой не позволяет алюминию окисляться. Однако, эти природные оксиды очень тонкие и могут легко повреждаться. Данная проблема решается при помощи анодирования – это позволит улучшить устойчивость металла к неблагоприятным внешним факторам, а также придать более эффектный вид.

После процедуры анодирования металлу не грозит коррозия. Защитная пленка, которая образуется на металле в процессе анодирования, отличается высокой стойкостью к износу. Такое покрытие не отслоится по пришествию времени.

Покрытие это не является нанесением именно защитного слоя, как это бывает при покрытии стали хромом или цинком. Оксидная пленка в процессе создания анодированного покрытия формируется непосредственно из самого металла. Анодировать можно не только алюминий, но и другие металлы – титан, магний.

Нередко к анодированию прибегают, когда нужно повысить именно декоративные качества данного металла и придать определенный оттенок. Среди цветов популярны светлый или темный золотистый, цвет жемчуга, серебро с матовым блеском. Цвета покрытия можно менять, используют для этого обычные анилиновые красители, использующиеся для одежды.

В промышленных условиях технология анодирования проводится в 20%-ом растворе серной кислоты. Однако, анодирование алюминия в домашних условиях с применением кислоты может быть опасным, кроме того, это очень неудобно. Вы же не станете использовать именно этот метод?

Существует и другая технология, она предполагает использование растворов углекислого натрия и хлористого натрия. Это сода и соль, которые есть на каждой кухне.

На видео: как работает анодирование.

Преимущества процедуры

Можно выделить несколько преимуществ, которые дает данная технология:

- анодированные алюминиевые профиля приобретают значительные защитные свойства;

- поверхность металла получается матовой и однородной;

- процесс позволяет устранить повреждения на поверхности – царапины, сколы, полосы;

- металл приобретает высокие декоративные свойства;

- толщина защитного слоя достаточно большая.

Теплое анодирование

Эта технология считается сравнительно простой. Ее можно повторить своими руками. Процесс проводится при комнатной температуре. С помощью простых манипуляций можно получить красивое цветное покрытие при помощи органических красителей. Если приложить определенные усилия, то можно получить несколько цветов на одной и той же детали.

Стоит вспомнить советское оружие – РПО-2, РПС-3, РПО-3. Эти ружья были зелеными, а этот цвет является результатом анодирования алюминия. В качестве красителя применяли зеленку, которая продается в каждой аптеке.

Технология имеет преимущества, но присутствуют и недостатки. Так, анодированный алюминий, обработанный таким образом, не имеет действительно высокой защиты от коррозии.

В морской воде, а также в местах контакта с агрессивными металлами возникает коррозия. Обработка металла таким способом также не дает мощной механической защиты – поверхность легко царапается обыкновенной иголкой.

Если технология нарушена, то покрытие и вовсе стирается рукой.

Такое покрытие служит основой для покраски. Трудно представить такую высокую адгезию. Если после анодирования алюминиевого профиля окрасить его эпоксидной краской, то получится очень надежное покрытие и эстетичность. Эпоксидная краска будет держаться на поверхности очень много времени.

Теплое анодирование проводится очень просто. Первым делом обезжиривают детали и закрепляют их в подвесе. Выполняют анодирование до молочного оттенка, промывают деталь холодной водой. Окрашивают в горячем растворе красителя и закрепляют окрашенную поверхность в течение часа.

Холодная технология

Этот способ выполняется при низких температурах – от -10° до +10°. Метод изобрели по нескольким причинам: высокое качество, прочность, твердость анодного слоя, а также низкая скорость растворения поверхности и большая толщина слоя. Обычно в домашних условиях анодирование алюминиевых сплавов проводят именно таким образом.

Слой со стороны металла растет, а с внешней стороны – растворяется. Скорость равна тому же показателю при теплом анодировании. Однако, холодная технология может продемонстрировать низкие скорости растворения внешней пленки. Из-за этого и формируется толстый слой. При теплом методе внешний слой растворяется так же быстро, как растет внутренний – получить твердую пленку значительно сложней.

Данная технология требует хорошего охлаждения деталей – только так можно получить качественный результат. Покрытие будет твердым и износостойким. Так, подводному ружью, которое анодировано таким образом, соленая морская вода уже не сможет навредить.

Единственный минус процедуры – невозможность использования органических красителей. Окраска – это естественный процесс, а цвет зависит от состава материала, который обрабатывается. Оттенки в процессе меняются – от зеленого до темного, нередко такая технология дает черный цвет.

Вначале деталь обезжиривают и закрепляют в специальном подвесе. Затем металл анодируют до получения плотного слоя. Далее – промывают в горячей или холодной воде. В конце закрепляют слой с помощью проварки в дистиллированной воде.

Технология твердого анодирования

Твердое анодирование алюминия также позволяет получить твердую и прочную пленку. Технология эта широко применяется в промышленности.

Особенность этого способа в том, что в процессе задействован не один, а несколько электролитов. Так, используется не только серная кислота, но и борная, винная, уксусная или щавелевая.

Плотность тока медленно растет и за счет изменения структуры на поверхности растет пленка повышенной прочности.

Необходимое оборудование

Мы знаем, что такое анодирование, а теперь следует узнать, какое оборудование для анодирования нужно. Для работы потребуется несколько ванн для разных деталей по размеру. Ванны должны быть алюминиевыми. Еще один вариант – пластик или полиэтилен. Дно и стенку ванны из пластика покрывают алюминиевой фольгой. Это нужно для создания анодно-катодной установки.

Ванна должна обладать хорошими характеристиками теплоизоляции – тогда электролит не будет сильно нагреваться, и его не придется часто менять.

Далее изготавливают катод из свинца. Его делают из листового материала. Площадь этого катода должна быть в два раза выше, чем площадь поверхности обрабатываемой детали. Катодная пластина должна иметь отверстия – через них будут выходить газы.

Когда катод готов, следует приготовить электролит, залить его в ванну, окунуть деталь и подключить к плюсовой клемме источника тока. Свинцовую пластину соединяют с минусовой клеммой. Чтобы металл анодировал, подойдет источник питания на 12 В и 1,5 А. Что касается временных затрат, то для небольших деталей процесс займет около получаса. Для процесса анодирования алюминиевого профиля потребуется несколько часов.

Цвет может быть различным в зависимости от режимов анодирования. С помощью анилиновых красителей алюминиевые детали окрашиваются даже в черный цвет.

Для изготовления анодированного алюминия в домашних условиях у каждого в доме есть необходимое оборудование. Это значит, что можно легко создавать эффектные детали, на которых будет прочный защитный и декоративный слой.

Анодированный алюминий (25 фото)

Источник: https://GidPoKraske.ru/spetsialnye-materialy/obrabotka-metallicheskih-predmetov/anodirovanie-alyuminiya.html

Анодирование алюминия: навески алюминиевые и титановые

Анодирование алюминиевых изделий, например, алюминиевых профилей, происходит путем его погружения в ванну с раствором кислоты (обычно, серной) и подключения их к положительному полюсу источника постоянного электрического тока. При этом отрицательный полюс постоянного электрического тока подключается к катодам, которые расположены в той же ванне (рисунок 1).

Рисунок 1 – Схема ванны анодирования

Сернокислое анодирование алюминия

В зависимости от вида кислоты, ее концентрации, температуры и электрических параметров в результате этого процесса получают анодные покрытия с различными свойствами. Большинство алюминиевых изделий анодируют при комнатной температуре (20 ºС) в растворе серной кислоты (200 г/л) при напряжении электрического тока 10-20 В.

В процессе анодирования на поверхности алюминиевого изделия должна обеспечиваться постоянная плотность тока из заданного интервала величин в зависимости от толщины анодного покрытия. Для , например, для заданной толщины 20 мкм оптимальный интервал плотности тока согласно стандарту Qualanod составляет от 1,4 до 2,0 А/дм2 [1].

Анодные навески

Анодные навески выполняют важную функцию подачи на анодируемое алюминиевое изделий электрического тока заданных параметров. Для того, чтобы обеспечивать надежное постоянную подачу электрического тока анодные навески должны выполнять, по крайней мере, три важных требования [2]:

- Прочно удерживать изделие при переносе его из ванны в ванну и при погружении в растворы с очень сильным барботированием (перемешиванием сжатым воздухом)

- Обеспечивать электрический контакт для каждого изделия, который будет надежно проводить достаточный электрический ток от источника питания (выпрямителя) к этому изделию, чтобы обеспечивать на нем однородное анодное покрытие

- Обеспечивать эффективный дренаж изделия, исключать образование «карманов», в которых будут скапливаться остатки рабочих растворов и промывных вод

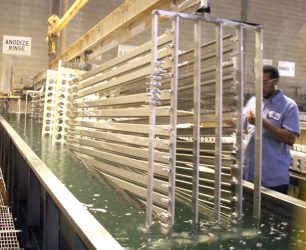

Анодные навески для алюминиевых профилей

Для различных по форме и размерам алюминиевых изделий применяют различные типы анодных навесок. Навески для анодирования длинных алюминиевых профилей представляют собой вертикальные штанги, которые непосредственно закрепляются на анодных балках. Алюминиевые профили закрепляются на этих штангах с помощью пружинных зажимов, струбцинами, проволокой или другими методами.

Анодная балка представляет собой массивный алюминиевый профиль, один из концов которого с помощью мощного пневматического зажима (контактора) подключается к шинам источника постоянного тока (рисунок 2). К анодным штангам с помощью различных приспособлений (зажимов, струбцин, пружинных колец, алюминиевой проволоки) крепят анодируемые алюминиевые профили (рисунок 3).

Популярные зажимы типа «крокодил» показаны на рисунке 4.

Рисунок 2 – Анодная балка и контактор на ванне анодирования [3]

Рисунок 3 – Анодная навеска с профилями над ванной анодирования [3]

Рисунок 4 – Зажимы для крепления алюминиевых профилей на анодных штангах [3]

Титановые навески для алюминиевых деталей

Для анодирования небольших алюминиевых изделий применяют различные типы анодных навесок, обычно из титановых сплавов, которые закрепляют непосредственно на анодной балке (рисунок 5). Для крепления алюминиевых изделий эти навески применяют различного рода пружинные приспособления, например, такие, которые показаны на рисунке 6.

Рисунок 5 – Титановая навеска для анодирования алюминиевых деталей [3]

Рисунок 6 – Пример крепления деталей на титановой навеске [3]

Факторы для проектирования анодных навесок

При проектировании анодных навесок принимают во внимание следующие факторы:

- Совместимость с рабочими растворами

- Заданная плотность тока, которая должна подаваться к изделию

- Легкость установки изделий на навесках и их снятия с навесок

- Наличие на изделии мест для надежных точек контакта, которые обеспечат однородное анодное покрытие

- Расположение следов в точках контактов в местах, которые приемлемы для заказчика

- Расположение изделий на навеске не должно быть слишком плотным, чтобы не вызывать их локального перегрева, а также затенения одних изделий другими

- Экономически приемлемая стоимость

Прочность крепления изделий на навесках

Обеспечение надежного непрерывного электрического контакта изделия с навеской, является очень важным для формирования на его поверхности однородного анодного покрытия. Закрепленные на навесках алюминиевые изделия должны пройти все технологические ванны без ослабления электрического контакта, в том числе, те ванны, в которых раствор интенсивно перемешивается сжатым воздухом.

Дренаж и газовые карманы

При назначении метода навешивания каждого нового вида изделий необходимо тщательно проверять, что при таком навешивании обеспечивается хороший дренаж жидкостей из изделия, а также то, что исключается возможность образования так называемых газовых карманов.

В этих карманах может скапливаться водород, который выделяется в процессе анодирования. Это приводит к тому, что на поверхности этих «карманов» анодное покрытие не формируется.

Водород выделяется также и при электролитическом окрашивании, в результате чего могут образовываться участки с более бледной окраской или с отсутствием окраски.

Алюминий

На заре анодирования алюминия анодные навески изготавливали исключительно из нелегированного алюминия, недостатком которого является то, что он мягкий и легко повреждается.

Этот недостаток был устранен, когда стали широко применять термически упрочняемые алюминиевые сплавы, такие, как 6061 и 2024.

Применяются также навески из более доступных сплавов 6060 и 6063, однако, считается, что сплавы 6061 и 2024 анодируются медленнее, чем другие алюминиевые сплавы, что обеспечивает навескам более длительный срок службы [4].

Алюминий имеет следующие преимущества:

- Низкая начальная стоимость

- Легкость механической обработки

- Высокая электрическая проводимость

Основным недостатком алюминия как материала анодных навесок является:

- Необходимость щелочного стравливания анодного покрытия с навески после каждого цикла анодирования для восстановления электрической проводимости ее поверхности. В результате со временем навеска уменьшается по толщине и требует замены

Титан

Титан (титановые сплавы) имеют следующие преимущества:

- Высокая прочность и длительный срок службы

- Химическая инертность в большинстве химических растворов, кроме хромовой кислоты, хроматов, плавиковой кислоты и фтористых солей

Недостатки титановых навесок:

- Высокая начальная стоимость

- Требуют специального оборудования для ремонта

- Более низкая электрическая проводимость, чем у алюминия

Электрические характеристики алюминия и титана

Алюминиевые навески, которые подвергаются погружению в электролит, должны иметь площадь поперечного сечения, которое бы обеспечивало не менее, чем 0,2 мм2/А [3]. Титановые навески требуют большего поперечного сечения, так как титан имеет более высокое сопротивление электрическому току, чем алюминий. Обычно считается, что электрическая проводимость титана составляет только 10 % от электрической проводимости алюминия [1, 2].

Алюминиевые изделия на анодных навесках

Количество и размеры контактов, через которые изделия закрепляются на навеске, должны быть достаточными для того, чтобы проводить ток равномерно для всех изделий на навеске и по поверхности каждого изделия. Давление на контактах должно быть достаточно высоким, чтобы предотвратить окисление точек контакта, а также любые смещения изделий относительно контактов в течение собственно процесса анодирования.

https://www.youtube.com/watch?v=alNbd8os2sE

Алюминиевые изделия, например, алюминиевые профили, должны располагаться на навесках таким образом, что сводить к минимуму различия по толщине анодного покрытия. Навешивание алюминиевых изделий, например, алюминиевых профилей, слишком плотно в ряду или в несколько рядов может привести к возрастанию различий в садке по толщине анодного покрытия.

Источники:

Источник: http://aluminium-guide.ru/anodirovanie-alyuminiya-naveski-alyuminievye-i-titanovye/

Анодирование алюминия

Компания Ижметиз серийно производит оборудование для электрохимического анодирования алюминия — серии Гальватрон, которое позволяет нарастить оксидную пленку до 20-30 мкм и окрасить гальваническим или органическим методом практически в любой цвет.

Ключевым моментом линии анодирования является марка сплава металла, наличие примесей при прессовании (литье) дает пригары на финишном покрытии, неравномерное распределение пор. Иными словами — обычный строительный профиль не проанодировать. Наиболее ходовой в механической обработке сплав «Д16Т » подлежит анодированию при специалитетных условиях травления.

Стабильное покрытие автоматической линии анодирования алюминия (без брака) характерно на сплавах «Амг2», «Амц», «АД-31» — натуральное (серебряное или хром), «60-63» — электролитическое окрашивание в черный, шампань или золото. Алюминий наиболее распространенный металл в земной коре, с естественной оксидной пленкой, но достаточно тонкой.

Ввиду этого чистый алюминий «чернит» при соприкосновении руки; анодная пленка нивелирует данный эффект: производители оружия (ствол, рукоятки), посуды, медицинских принадлежностей (костыли) и пр. используют это свойство анодного слоя.

Характеристики автоматической линии анодирования алюминия Гальватрон, для профиля длиной до 1800 мм:

— Производительность: средняя загрузка 1 балки 35-70 кг или 500-1000 дм. кв.; Темп выхода 2-3 шт/час.

— Рабочий персонал: основной специалист и помощник (межцеховое перемещение, плановый ремонт), перемещение балки — автоматическое; Режимы работы источников постоянного тока, приборов поддержания температуры — автоматически. Возможна работа в режиме полуавтомат или ручной.

— Площадка под основное оборудование ДШВ: 18х3,6х4,5 м.

— Толщина покрытия 10-15 мкм (максимально до 25 мкм), натуральный (хром) или окрашенный в цвет черный/ золото/ шампань.

* Габариты и комплектация оборудования могут быть изменены под ваше ТЗ. Максимальная выработка 500 тонн в месяц.

1) Гальванические ванны из ППП, нержавейки, ДШВ 2000х(700:1100)х1000 мм, 14 шт.

2) Автооператор г/п 200 кг (регулируемый угол вертикального хода), включая бессрочную лицензию ПО на автоматизацию, 1 шт.

3) Коммуникации: подкрановые пути, металлокаркас подъема ванн, трап обслуживания, трубопроводы подвода и отвода воды, трасса воздуха, электрические провода и датчики, короба;

4) Дополнительное оборудование гальванических ванн: сливной кран, пояса жесткости в ППП пенале, бортовые отсосы ВВ, штанги медные катодные, шины от выпрямителя (катод/анод), опорные гнезда, ТЭНы, змеевики, крышки, барботер, фильтр-насос.

5) Источник постоянного тока для анодирования, окрашивания, 2 шт.; ШУН (шкаф управления нагревом), 3 шт.

6) Элементы вытяжной вентиляции, зона монтажа, демонтажа, сушило.

7) Подвес технологический с летящей балкой, 4 шт. Детали крепятся к оснатске при помощи прищепок, либо проволоки.

8) Чиллер охлаждения электролита, 1 шт.; Установка деионизации воды, 1 шт.

Технологическое исполнение (химический состав, техпроцесс, количество ванн)

Набор химикатов автоматической линии оксидирования алюминия Гальватрон определяется характеристиками изделия: — предварительная механическая полировка: обеспечивает блеск финишного покрытия и гладкость, но возникает трудность удаления остатков полировочной пасты, войлока.

Предварительная дробеструйная обработка обеспечивает глубокий матовый цвет покрытия (во многом зависит от диаметра дроби); — обезжиривание в большинстве случаев стандартно и производится в щелочном растворе; — травление состоит в открытии пор, подготовке к анодированию, обычно два типа травления — концентрированное (Е0) и мягкое (Е6); в отдельных случаях кислотное и щелочное.

Раствор стадии осветления на базе плавиковой или серной кислоты; — самым распространенным электролитом анодирования является сернокислый, без добавок. Технологической проблемой является перегрев раствора и выделение водорода. При обработке тонких по толщине деталей используют состав на базе хромового андигрида;

— заключительные стадии окрашивания: органическое и электрохимическое, уплотнение.

Первые ограничены по механической стойкости, вторые по гамме цветов (черный, шампань, золото, серебро). В отдельных случаях наносится слой лака методом катафореза.

Изделия из титана (ВТ1-0) также подлежат анодированию.

Источник: http://www.izhmetiz.ru/galvanicheskie-linii/anodirovanie-alyuminiya.html