Содержание

- 1 Кованые алюминиевые колесные диски

- 2 История производства алюминия

- 3 Технологии компании Scovo

- 4 Как выбрать алюминиевую кастрюлю с учетом вида и технологии производства

- 4.1 Знакомство с алюминиевыми кастрюлями

- 4.2 Преимущества и недостатки посуды из алюминия

- 4.3 Из чего делают алюминиевую кухонную утварь

- 4.4 Что можно готовить в кастрюлях из сплавов алюминия

- 4.5 Нюансы эксплуатации

- 4.6 Вреден ли алюминий на кухне

- 4.7 Технологии производства посуды из алюминия

- 4.8 Сравнение методов изготовления

- 4.9 Что такое многослойное дно и зачем оно нужно

- 4.10 Задачи и преимущества антипригарного покрытия

- 4.11 Виды внешнего декоративно-защитного покрытия

- 4.12 Как выбрать качественную и долговечную кастрюлю

- 5 Мягкий ковкий серебристо-белый металл – сложен в обработке

- 6 Как правильно ВЫБРАТЬ СКОВОРОДКУ, разбираемся в статье

Кованые алюминиевые колесные диски

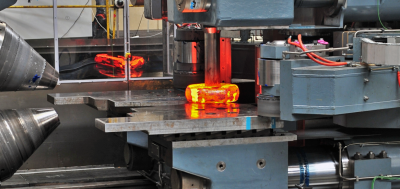

Кованые алюминиевые колесные диски являются цельной деталью, которая изготавливается из одной заготовки металла путем горячей ковки с последующей горячей или холодной ротационной деформационной обработкой (раскаткой) и обязательной механической обработкой.

Технология ковки позволяет реализовывать самый разнообразный дизайн, почти так же как в литых дисках. Ковка всего колесного диска из одной заготовки обеспечивает ему более высокие прочностные свойства и меньший вес по сравнению с составными конструкциями, а также с литыми алюминиевыми дисками и, конечно, со стальными колесными дисками.

Рисунок 1 – Кованые алюминиевые колесные диски производства фирмы Alcoa для «тюнинговых» автомобилей

Преимущества кованых алюминиевых колесных дисков

- Кованые колесные диски обычно на примерно 25 % легче литых дисков.

- Хотя литье и является более дешевым процессом, литые колесные диски показывают значительно более низкие механические свойства, чем кованые колесные диски.

- Составные кованые колесные состоят из двух и больше деталей, которые соединяются между собой различными способами. В некоторых составных дисках применяют болтовые соединения, в других – сварку или даже адгезивные материалы. В любом случае соединения в составных колесных дисках действуют как концентраторы напряжений и местом возникновения усталостных трещин. Болтовые соединения могут быть источником вибрации или ослабевать.

- Кованые алюминиевые колесные диски превосходят литые алюминиевые диски, особенно в отношении ударной и усталостной прочности. Кованые диски вообще не разрушаются при ударных испытания, тогда как именно ударные испытания являются проблемой для литых колесных дисков.

- Повышенная усталостная прочность кованых дисков дает конструкторам возможность дальнейшего снижения их веса, в то же время, оставаясь по усталостной прочности не хуже литых дисков.

Рисунок 2 – Кованые колесные диски: разнообразие вариантов дизайна

Преимущества ковки алюминия

1) Процесс ковки дает возможность полного использования свойств материала в отношении:

- механических свойств;

- вязкости;

- усталостной прочности.

2) Технология ковки позволяет достигать очень жестких допусков по размерам колесных дисков. В кованых колесных дисках не бывает пористости и раковин, что означает их высокую надежность.

3) Поверхность кованых колес дает более широкие возможности для ее конечной отделки.

Алюминиевые сплавы для ковки дисков

Стандартными сплавами, которые применяются для кованых алюминиевых колесных дисков являются термически упрочняемые сплавы системы легирования AlMgSi (серия 6ххх):

- 6082 в Европе и

- 6061 в Северной Америке.

Полное обозначение алюминиевого сплава 6082 по Европейскому Стандарту EN 573-1 выглядит следующим образом: EN AW-6082 или EN AW-AlSi1MgMn, а сплава 6061 – EN AW-6061 или EN AW-AlSiMgCu. Сплав 6082 – это аналог отечественного алюминиевого сплава АД35, а сплав 6061 – сплава АД33 по ГОСТ 4784-97.

Кованая микроструктура алюминия

Ковка вытягивает микроструктуру металла вдоль направления течения металла (рисунок 3) и тем самым позволяет полностью использовать потенциал сплава по прочности и вязкости.

Рисунок 3 – Вытянутая зеренная структура алюминия в кованом колесном диске (источник – фирма Alcoa)

Хотя и кованые, и литые колесные диски должны отвечать одним и тем же техническим требованиям по прочностным характеристикам и показателям надежности, кованые диски более устойчивы к перегрузкам и неправильному применению.

По сравнению с литыми дисками, кованые диски проявляют более высокую усталостную выносливость благодаря отсутствию пористости и наличию мелкой, гомогенной микроструктуры (рисунок 4). Кроме того, плотная деформированная микроструктура позволят достигать буквально зеркальной поверхности дисков после механической обработки их алмазным инструментом.

Рисунок 4 – Кривые усталости для кованого сплава AlSi1MgMn-T6 (6082-T6) и литого алюминиевого сплава AlSi7Mg0,3-T6 (источник – фирма Otto Fuchs)

Изготовление кованых алюминиевых колесных дисков

Традиционная технология изготовления кованых алюминиевых колесных дисков включает несколько ковочных операций, грубую механическую обработку, термическую обработку, финишную механическую обработку и различные промежуточные и финишные обработки в зависимости от конструкции и дизайна.

Технологическая цепочка фирмы Otto Fuchs для изготовления облегченных кованых колесных дисков, впервые примененная еще в 1995 году, включает этапы, которые показаны на рисунке 5.

Рисунок 5 – Технологическая цепочка изготовления облегченных кованных колесных дисков на фирме Otto Fuchs (источник – фирма Otto Fuchs)

Источник: European Aluminium Association, 2011

Литые алюминиевые колесные диски

Сварка алюминиевых дисков

Источник: http://aluminium-guide.ru/kovanye-alyuminievye-kolesnye-diski/

История производства алюминия

О металлахАлюминий

Еще Плиний Старший в первом веке упоминал о металле, описание которого очень напоминает алюминий. По легенде, которую он изложил, императору Тиберию неким мастером был преподнесен красивый и необычайно легкий кубок, выполненный из металла серебристого цвета.

Этот мастер утверждал, что данный новый металл был получен им из самой обычной глины. Скорее всего, он мечтал о благодарности и о покровителе, но был лишен вместо этого жизни.

Тиберий оказался недальновидным правителем, и по его приказу мастерская мастера была разрушена, дабы предотвратить обесценивание серебра и золота.

История и факты о металле

Вы скажете, что это всего лишь миф (легенда), а где же факты? А факты просты – в шестнадцатом столетии прославленный Парацельс сделал огромный шаг к тому, чтобы получить алюминий. Его труд заключался в выделении из квасцов «квасцовой земли», содержащей в своем составе окись, некоего тогда еще неведанного металла.

Спустя два века этот же эксперимент был повторен Андреасом Маргграфом – химиком из Германии. Окись алюминия он назвал «alumina», производного от латинского слова «alumen», означающего «вяжущий».

Именно с данного момента наука узнала о существовании алюминия, но по причине того, что этот металл не выделили в чистом виде, настоящего признания он не получил.

В начале девятнадцатого столетия англичанин Хэмфри Дэви сделал попытку выделить алюминий, применив метод электролиза, но потерпел неудачу. Но английский ученый дал алюминию название, которое мы знаем сейчас. А вот эксперименты, проводимые датским ученым Хансом-Кристианом Эрстеда в середине двадцатых годов девятнадцатого века, были увенчаны успехом. Эрстеда через раскаленную смесь угля и глинозема пропустил хлор.

Так химиком был получен хлористый алюминий. После нагревания полученного металла с амальгамой калия, ученым был выделен металл, напоминающий по своим свойствам олово. Эрстеда после того, как известил мир о своем открытии в малоизвестном журнале, больше не проводил экспериментов.

Немецкий ученый-химик Фридрих Велер принял у Эрстеда эстафету и все-таки получил «металл из глины» в виде слитков, но при этом потратил на эти работы около восемнадцати лет.

В пятидесятых годах того же столетия промышленник и химик из Франции – Сент-Клер Девиль изобрел способ получать алюминий намного дешевле, заменив дорогостоящий калий, использовавшийся как восстановитель, натрием. Уже в пятьдесят пятом году девятнадцатого века, на Парижской Всемирной выставке алюминий произвел настоящий фурор.

Даже Наполеону Третьему, за столом которого приборы из алюминия подавались исключительно особо почетным гостям, пришла в голову идея вооружить свою армию кирасами, вылитыми из легкого металла. Император Франции оказывал Девилю всяческую поддержку, и промышленник смог построить несколько производящих алюминий заводов.

Но так как алюминий все так же оставался металлом дорогим, то из него изготавливали лишь предметы роскоши и ювелирные изделия.

Лишь в конце девятнадцатого столетия был получен более дешевый метод производства алюминия. Он одновременно был разработан студентом из США Чарльзом Холлом и инженером из Франции Полье Эру, причем эти разработки проводились ими независимо.

Они предложили использовать электролиз окиси алюминия расплавленной в криолите, что давало превосходные результаты, но при этом требовало огромного количества электрической энергии.

Проблему с электроэнергией, во время возведения первого завода, решили, построив его вблизи знаменитого водопада на реке Рейн в Швейцарии.

Качество и применение

Но еще более дешевая технология получения глинозема была предложена, работавшим в России инженером из Австрии – Байером, что сделало производство алюминия более выгодным. На современных заводах, производящих алюминий и по нынешний день используют методы Холла-Эру и Байера.

Алюминий имел отличные качества, но применять его в чистом виде некоторые сферы деятельности не могли, по причине его недостаточной прочности. Эта проблема была решена химиком из Германии Альфредом Вильмом, который сплавил алюминий с незначительным количеством марганца, магния и меди.

Вильм обнаружил, что найденный им сплав на протяжении нескольких дней после закаливания становился все прочнее и прочнее.

В немецком городке Дюрене в одиннадцатом году прошлого столетия выпустили первую партию прочного сплава, который в честь города назвали дюралюминием, а уже через восемь лет из него сделали первый самолет.

Именно так и начал алюминий свое триумфальное шествие по миру. По статистическим данным в начале прошлого века за один год производили не более восьми тон алюминия, а через сто лет его уже производили более двадцати четырех тонн ежегодно.

Ковка и алюминий

С алюминием мне доводилось работать, когда занимался вопросом прессования на ступенчато — конических иглах, но это тема другого направления. Есть задумка сделать легкую по конструкции беседку или летний сад. При определенной термической обработке поверхность металла получает цвет меди и в сочетании с кованой сталью приобретает интересный симбиоз в художественном плане.

Источник: http://www.kovka-istrazone.ru/aluminium.html

Технологии компании Scovo

Современные технологии, используемые при производстве посуды SCOVO, являются залогом того, что продукция будет максимально полно соответствовать запросам потребителей в отношении качества, дизайна и стоимости. В данном разделе Вы сможете ознакомиться с особенностями производства посуды Scovo.

Вся наша продукция производится в России на двух заводах:

- Завод «Демидовский» в г. Каменск-Уральский (Свердловская область)

- Завод «Сково» в г. Ступино (Московская область)

По уровню технического оснащения заводы нашей компании не уступают лучшим мировым аналогам.

Новейшее оборудование обладает высокой производительностью, надежностью и позволяет создавать не просто качественную, но и современную посуду.

СООТВЕТСТВИЕ СТАНДАРТАМ КАЧЕСТВА

Качество продукции заводов «Сково» и «Демидовский» подтверждено декларациями и санитарно-эпидемиологическими заключениями.

Вся продукция соответствует обязательным требованиям ГОСТ 17151-81 «Посуда хозяйственная из листового алюминия».

ПОЧЕМУ МЫ ДЕЛАЕМ ПОСУДУ ИЗ АЛЮМИНИЯ?

Вся наша продукция изготавливается из алюминия, который является самым распространенным металлом для производства посуды, потому что алюминий обладает следующими свойствами:

| Пластичностьширокий ассортимент форм посуды | Безопасностьалюминий является одним из самых безопасных материалов для производства посуды | Легкостьдаже самая большая кастрюля удобна в использовании благодаря малому весу |

| Стойкость к коррозиив агрессивной среде на поверхности алюминия образуется оксидная пленка, которая защищает его от коррозии | Высокая теплопроводностьпосуда нагревается быстро и равномерно, что способствует экономии энергии |

Алюминиевая посуда воплощает в себе образ современной жизни, ежедневную заботу о здоровой пище и легкость использования и ухода за изделиями.

Подробнее об алюминии, Вы сможете узнать в статье Алюминий и посуда из него

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПОСУДЫ ИЗ АЛЮМИНИЯ

Различают 3 типа алюминиевой посуды в зависимости от технологии изготовления:

- Штампованная посуда

- Кованая (чеканная) посуда

- Литая посуда

На заводах нашей компании посуда производится только самыми передовыми технологиями – методом штамповки и методом ковки (чеканки). Остановимся на них подробнее.

ШТАМПОВАННАЯ ПОСУДА

Штампованную посуду изготавливают из листового алюминия толщиной от 1 до 7 мм.

| Этапы производства штампованной посуды:1 этап: Сырье в виде алюминиевого листа или рулонов поступает на завод.2 этап: При помощи пресса 200-300 тонн вырубается диск необходимого диаметра, затем на него наносится покрытие.3 этап: Затем диск подвергают деформации специальным «штампом», после чего заготовка соответствует форме будущего изделия. | Преимущества штампованной посудыЛегкая посуда – легкость использованияШтампованную посуду отличает малый вес (масса чугунного казана 13-15 кг, а алюминиевого котла на 30 литров – 4,7 кг!), что гарантирует удобство в использовании.Разнообразие форм и видов посудыЗа счет возможности создания штампов разных форм штампованная посуда отличается широким ассортиментом.Высокая прочностьДостигается неоднократным механическим воздействием штампа. Происходит изменение структуры кристаллической решетки. С каждым воздействием кристаллическая решетка уплотняется, что придает изделию высокую прочность. |

КОВАНАЯ (ЧЕКАННАЯ) ПОСУДА

Кованая посуда и чеканная посуда – это один и тот же тип посуды. Такая посуда является наиболее современной и позволяет объединить преимущества и качественные характеристики штампованной и литой посуды.

При производстве посуды методом ковки (чеканки) удается получить изделие с более утолщенным дном по сравнению со стенками. В среднем толщина дна кованой посуды составляет 4-7 мм, а толщина стенок корпуса – 4,5-5 мм.

Завод «Сково» – единственный завод в России, обладающий собственной технологической базой для производства посуды методом ковки (чеканки).

| Этапы производства кованой (чеканной) посуды:1 этап: Сырье в виде алюминиевого листа или рулонов поступает на завод.2 этап: При помощи пресса вырубается диск необходимого диаметра.3 этап: Пресс усилием 3500 тонн за одну операцию изготавливает заготовку с утолщенным дном и более тонкой толщиной стенок.4 этап: Нанесение покрытия на полученную заготовку. | Преимущества кованой (чеканной) посуды:Длительное сохранение теплаза счет чего достигается «эффект томления», который придает исключительные вкусовые качества пище.Современный дизайн и разнообразный ассортиментМетодом чеканки изготавливают только посуду премиум сегмента. |

ТИПЫ ПОКРЫТИЙ ПОСУДЫ

Продукция, производимая нашей компанией бывает, как без покрытий, так и с покрытиями. При этом, у последнего вида посуды покрытия наносятся, как снаружи, так и изнутри.

| Образец алюминиевой посуды без покрытий | Образец алюминиевой посуды с покрытиями |

Подробнее о типах внешних покрытий посуды, Вы сможете узнать в статье «Внешние покрытия алюминиевой посуды»

Что касается внутреннего покрытия, то в ассортименте компании Scovo представлена посуда с антипригарным и керамическим покрытиями.

Узнать подробнее про каждый вид покрытия Вы сможете в соответствующих статьях на нашем сайте:

1. Понятие политетрафторэтилен, ПТФЭ или тефлон и его связь с антипригарными сковородками

2. Керамическое покрытие — разбираемся в особенностях

МЕТОДЫ НАНЕСЕНИЯ АНТИПРИГАРНОГО ПОКРЫТИЯ

Сегодня различают два основных способа нанесения антипригарного покрытия – метод роликового наката и метод напыления.

1. Роликовый накат позволяет эффективно наносить все слои покрытия за малое время производственного цикла. Толщина антипригарного покрытия при этом составляет до 25 мкм. Метод роликового наката позволяет снизить стоимость нанесения антипригарного покрытия – достигается экономичность производства и, как следствие, доступность для потребителя и массовость выпуска продукции.

Средний срок службы посуды с антипригарным покрытием, нанесенным методом роликового наката составляет около 12 месяцев, но при соблюдении правил использования этот срок может быть значительно увеличен.

2. Напыление — второй метод нанесения антипригарного покрытия. Основное достоинство данного метода – получение антипригарных покрытий значительной толщины (до 60 мкм). Это позволяет добиваться беспрецедентной прочности покрытия и увеличения срока службы всего изделия с сохранением антипригарных свойств.

Посуда, произведенная методом напыления, относится к классу элитной посуды. Несмотря на появление современной и экономичной технологии роликового наката, производители посуды не отказались от производства посуды с антипригарным покрытием, нанесенным традиционным методом напыления (англ. spray).

Срок службы изделий с антипригарным покрытием, нанесенным методом напыления, составляет 3-4 года, но при соблюдении правил использования этот срок может быть значительно увеличен.

Источник: http://scovo.ru/about/tekhnologii/

Как выбрать алюминиевую кастрюлю с учетом вида и технологии производства

Всего лишь двадцать лет назад алюминиевые кастрюли без покрытия были самой популярной посудой на домашних кухнях и в заведениях общественного питания.

Сейчас появились новые материалы и технологии, но этот металл все равно используют для производства кухонной утвари. Для некоторых кулинарных задач подходит только посуда из алюминия, поэтому она обязательно должна быть в доме.

Чтобы купить лучшую, изучите технологии изготовления, виды и критерии выбора.

Знакомство с алюминиевыми кастрюлями

Из алюминия делают не только кастрюли, но и другую кухонную утварь: сковороды, ковши, дуршлаги, половники, ложки и многое другое. Даже неопытные хозяйки отличают алюминиевую кухонную посуду от стальной и чугунной по виду.

Преимущества и недостатки посуды из алюминия

В списке свойств дружно уживаются как полезные, так и вредные. Алюминий не склонен к коррозии, не боится перепадов температур, царапин, вмятин. Огромный плюс – легкость металла. Тонкие алюминиевые кастрюли очень легкие, что позволяет выпускать посуду объемом 20, 30, 40 литров и более.

Гиганты востребованы в столовых и на профессиональных кухнях, а также дома у хозяек, делающих домашние заготовки на зиму. Большие алюминиевые кастрюли бывают высокими или широкими. Выбор зависит от назначения.

Теплопроводность алюминия выше, чему у чугуна и стали, поэтому вода закипает быстрее, что бывает важно, если нужно отварить яйцо или приготовить рис в пакетике. Металл не боится контакта с пламенем, поэтому подходит не только для газовых конфорок и духовок, но и для открытого огня. Алюминиевая походная посуда выручает на пикнике и рыбалке.

На стеклокерамической конфорке от контакта с алюминием могут оставаться пятна. Выход есть – пользоваться изделиями с внешним защитным покрытием. Алюминиевые кастрюли не подходят для микроволновки. Для индукционной плиты есть линейка с многослойным дном, включающим магнитный диск.

Рассматриваемый металл инертен ко многим веществам, но активно вступает в реакцию с некоторыми кислотами и щелочами, а при нагреве – с солями. Отсюда ограничения в приготовляемых блюдах и запрет на хранение готовой еды.

Из чего делают алюминиевую кухонную утварь

Для производства кухонных предметов используют чистый пищевой алюминий марки А5 (первичный), ему свойственна высокая теплопроводность при низкой теплоемкости. Сам металл достаточно мягкий, поэтому для кастрюль и сковород также используют сплавы с другими безопасными для здоровья элементами. По ГОСТу это марки АК7, АК12, АК9, АК5М2.

Заслуживает внимания алюминиевый чугун – сплав, унаследовавший теплоемкость чугуна и устойчивость к коррозии алюминия. Из этого сплава делают толстостенные сотейники, казаны, котелки, утятницы. Они легче чугунных, но по свойствам практически не уступают им.

Для штамповки кастрюль, ковшей, сотейников, чайников и кофейников используют биметаллические листы из алюминия и стали. Такие изделия наследуют преимущества двух металлов. Поверхность получается менее пористой и не так сильно подвержена окислению.

Алюминиевые запасы на планете пока радуют, а его добыча не очень затратная. Металл легко поддается формовке, производство не требует сложного дорогостоящего оборудования. Отсюда – невысокая цена на продукцию.

Что можно готовить в кастрюлях из сплавов алюминия

В алюминиевых кастрюлях не рекомендуется варить свеклу, томаты, рыбу. Нельзя готовить пищу с высоким содержанием кислот: щи, ягодные компоты, кисели, маринады. Не стоит брать алюминиевый молочник для приготовления детского питания. Здесь лучше выбрать нержавеющую сталь.

Кастрюли из алюминия и сплавов идеальны для варки макаронных изделий, пельменей, вареников, нежирного мяса, яиц, картофеля, моркови и других нейтральных овощей с низкой кислотностью.

Хранить приготовленные блюда в алюминиевой посуде нельзя. Остатки еды нужно сразу переложить в емкости для хранения, а кастрюлю вымыть. Для мытья не стоит пользоваться жесткими мочалками или едкими растворами. Если пища пристала, замочите водой или прокипятите посуду.

Нюансы эксплуатации

В процессе эксплуатации алюминиевая посуда покрывается накипью, тускнеет, темнеет, становится шершавой. Вряд ли вы захотите использовать методы прошлого века и очищать пригоревшую кашу песком, содой или нашатырным спиритом. Купите в магазине специальное средство и верните былой блеск и чистоту за несколько минут.

Чтобы к кованой или литой кастрюле для жарки не приставали и не пригорали продукты, подготовьте ее перед первым использованием одним из описанных на нашем сайте способов. Новую емкость для варки следует прокипятить, добавив в воду две столовых ложки соли на литр воды.

Вреден ли алюминий на кухне

Из любимца хозяек алюминий превратился в изгоя, виной тому послужили мифы о вреде алюминиевой посуды для здоровья. Есть мнения, что этот металл, подпадая в организм, вызывает рак и другие необратимые заболевания.

Однако попадание частиц металла в пищу крайне мало, а если отказаться от приготовления кислых продуктов, то и вообще ничтожно. Продающиеся в магазинах кастрюли соответствуют гостам и строгим требованиям сертификации, согласно которым все бытовые алюминиевые изделия покрывают специальными защитными пленками. Соблюдая рекомендации по эксплуатации и уходу бояться нечего.

Технологии производства посуды из алюминия

Алюминиевые кастрюли можно разделить на литые и штампованные (листовой алюминий). Листовая технология проще и дешевле. Это самая бюджетный сегмент на рынке.

Сравнение методов изготовления

Суть листового метода в том, что изделия штампуют из листа алюминия, подвергая его механической обработке – чеканке или ковке. Поверхность в зависимости от финишной обработки получается матовой и полированной.

Чеканка – самая дешевая технология, в процессе которой емкости выдавливают из листов. Заготовки из листа помещают в станок с крутящейся болванкой. В процессе чеканки меняется структура металла, ухудшается теплопроводность и снижается его прочность. Так чаще всего изготавливают тонкостенные изделия с небольшим весом. Для улучшения характеристик дно кастрюль дополняют антидеформационным диском.

Ковка – более затратный способ изготовления штампованной алюминиевой посуды. В процессе ковки алюминий становится прочнее, а его теплопроводность увеличивается. Кастрюли из кованого алюминия устойчивы к деформации, особенно если есть утолщение дна. Стоят дороже, но долговечность оправдывает затраты.

Самую дорогую посуду делают методом литья – заливки расплавленного сырья в формы. При таком методе производства металл не изменяет структуру, что положительно сказывается на теплопроводности и устойчивости к деформации.

Литые алюминиевые кастрюли толще и тяжелее штампованных, по виду они напоминают чугунные. А если выполнены из сплава с чугуном, то и по свойствам уступают ему не во многом. Литой алюминий дольше сохраняет тепло и равномерно прогревается. Таким способом изготавливают кастрюли для жарки, сотейники, казаны и котелки.

Обратите внимание, что сложную форму можно получить исключительно штамповкой. Литьем производят только посуду с несложной конфигурацией, иначе не получится снять болванку. Анализируйте, изучая характеристики, указанные производителем.

Какую кастрюлю из алюминия выбрать – литую или штампованную? Ответ зависит от задач. Легкие штампованные подойдут для варки макарон, яиц, овощей, кипячения воды и молока. То есть, для быстрого приготовления. Для длительной термической обработки нужна кованая или литая посуда.

Что такое многослойное дно и зачем оно нужно

Многослойное дно в кастрюле представляет собой «сэндвич» из разных видов металла. Чаще всего такую конструкцию используют для посуды из стали, запечатывая между двумя стальными пластинами алюминиевую. Алюминий в «пироге» ускоряет нагрев и распределяет тепло по всей поверхности дна.

В алюминиевой посуде двойное или тройное дно получают за счет более толстой пластины алюминия. Такое дно встречается в кованой группе с толстыми стенками, чаще в котелках и казанах. Дополнительная пластина защищает от деформации и прогорания на плите.

Также многослойное дно присутствует у посуды для индукционных плит, там дополнительным слоем служит пластина из ферромагнитного сплава на основе меди. В этом случае на упаковке должен быть значок о совместимости с индукционной варочной поверхностью.

Задачи и преимущества антипригарного покрытия

Зачем алюминиевой кастрюле антипригарное покрытие, если в ней планируется только варить? Не спешите делать скоропалительные выводы. Противопригарное покрытие исключает контакт металла с пищей, а значит можно готовить практически любые блюда, включая кислые компоты и борщи. В антипригарной посуде не пригорит молоко и каша, не пристанут к стенкам макароны и вареники.

Защитный слой наносят двумя методами – наката и напыления:

- Накат используют для штампованной посуды, в этом случае противопригарный состав наносят на лист металла до штамповки. Но в процессе формирования могут появится микротрещины.

- Напыление – обработка готовой посуды, более надежная и качественная технология. Этот метод более затратный, его применяют для литой и кованой посуды. Чем больше слоев противопригарного вещества нанесено, тем лучше.

При выборе антипригарной алюминиевой кастрюли обратите внимание на тип покрытия:

- Керамическое не любит длительного контакта с водой, поэтому неудобно для первых блюд – остаток придется переливать в супницу для хранения.

- Тефлоновое очень капризно и боится контакта с металлом – нужно отказаться от металлических половников, шумовок и ложек.

- Каменное покрытие более практично, но если оно действительно содержит в составе минералы.

Некоторые производители не относят свои разработки к какому-либо виду и придумывают собственные торговые марки. Здесь важно понимать, что любое напыление делает алюминиевую кастрюлю более безопасной и удобной, но она перестает быть неприхотливой в уходе и хранении. Все виды покрытий уязвимы к перепаду температур – не лейте в разогретую посудину холодный бульон или воду.

Если вам нужна простая кастрюля для макарон, пельменей или яиц, кипячения воды и других быстрых задач не переплачивайте за покрытие.

Виды внешнего декоративно-защитного покрытия

Снаружи самые дешевые алюминиевые кастрюли ничем не покрывают. Их шлифуют, полируют или оставляют матовыми. Новая посуда в магазине блестит, но уже через неделю активной эксплуатации покупка становится бледной.

Декоративное внешнее покрытие защищает поверхность и делает ее привлекательной. Оно бывает разных типов:

- эмалирование – нанесение эмали;

- лакирование – покрытие прочным цветным лаком;

- анодирование;

- нанесение фарфоровой суспензии с последующим обжигом.

Такая алюминиевая посуда более привлекательна и уже не выглядит простой и дешевой. Но внешнее покрытие используют только для более дорогого сегмента, чаще всего в линейке с антипригарным напылением внутри.

Как выбрать качественную и долговечную кастрюлю

Из алюминия делают разные виды кастрюль – классические, мантоварки, для макарон, скороварки, фритюрницы. Изучите варианты и определитесь с целями и задачами.

При покупке важно сопоставить все критерии:

- Объем. Этот параметр зависит от блюд, которые планируете готовить, количества едоков и привычек (готовите на раз или на два дня). Например, для варки яиц и картошки для салата достаточно литра или полтора, для каши на семью нужна вместительность два-три литра, а для вареников или макарон – от трех до пяти.

- Диаметр дна. Владельцам газовых плит проще, достаточно сделать упор на любимые рецепты. Универсальный диаметр – 20-24 см. Если речь идет об электроплите, то диаметр должен соответствовать конфорке. Слишком большое дно замедлит приготовление, а маленькое приведет к бесполезному расходу электроэнергии.

- Толщина дна и стенок. Тонкие штампованные кастрюли подойдут для кратковременной варки. Они быстро нагреваются, легкие и неприхотливы в уходе. Для жарки, томления, тушения и запекания нужны кованые или литые.

- Наличие антипригарного покрытия. Если планируете варить крупы, макароны и ингредиенты для салатов, кипятить воду и молоко, оно не нужно. Хотите готовить борщи, супы, соусы и рагу? Тогда покупайте.

- Крышка. Чаще всего в комплект входит алюминиевая крышка такой же толщины, как и кастрюля. В литой посуде крышки тоже литые, что обусловлено необходимостью тяжелой и хорошо прилегающей крышки для тушения и томления. Иногда крышки делают из стекла. Желательно, чтобы было отверстие для выхода пара. Иначе придется по-старинке держать кастрюлю чуть приоткрытой.

- Ручки. В дешевых штампованных моделях ручки из такого же тонкого алюминия крепят к корпусу при помощи крепежей или припоя. Такие не боятся нагрева, но поднимать с плиты придется в прихватках. Более удобны ручки из бакелита, они не нагреваются.

- На крышке тоже должна быть удобная ручка. Самый простой вариант – скоба, в которую иногда вставляют пробку или дерево. Также есть прикручиваемые ручки из пластика.

- На корпусе не должно быть вмятин, а дно должно быть ровным и гладким, если в доме электроплита.

При покупке антипригарной кастрюли из алюминиевых сплавов внимательно осмотрите целостность напыления. Поверхность должна быть гладкой и однородной. Некоторые покрытия бывают шершавыми, но в этом случае все равно не должно быть неровностей и заусениц.

Изучая ассортимент интернет-магазинов, используйте функцию сравнения, чтобы детально видеть различия моделей от разных производителей. Не переплачивайте за бренд, у не очень известных производителей цены на кастрюли из алюминия существенно ниже. Не подводят в качестве российские компании, обратите внимание на отечественные товары.

Источник: https://vidy-posudy.ru/kak-vybrat-aljuminievuju-kastrjulju/

Мягкий ковкий серебристо-белый металл – сложен в обработке

Обычно цветные металлы мало содержат железа, или не имеет его в своем составе вовсе. К ним относятся: алюминий, сплавы бронзы и латуни, серебро, золото, а также платина. Как правило, они применяются в форме сплавов с использованием легированных элементов.

Ковка таких металлов затруднена, что объясняется их высокой степенью проводимости, поэтому их нагревают с помощью газа.

Ковка цветных металлов требует от мастера довольно сложных навыков и знаний, а поэтому его работа может очень высоко оплачиваться.

Особенно цениться ювелирная ковка, ведь не каждый сможет делать качественные изделия из серебра и золота – для этого нужна особая рука. Да и художественный вкус, особенно если речь идет об изделиях из серебра.

Ковка бронзы

Из бронзы всегда делали высокохудожественные изделия, поэтому работа с ней требует не только мастерства, но и незаурядного вкуса. Обычно используется не чистый металл, а сплав бронзы и кремния. Она состоит из меди, железа и алюминия. Однако многие специалисты считают, что бронзы в таком сплаве совсем немного, ведь в его состав не входит олово.

Поэтому его могут называть бинарным сплавам, что более правильно с научной точки зрения. Также он подходит для литья и горячего проката. При нагреве такого состава цвет металла меняется с желтого на оранжевый. Что упрощает с ним работу – зная требуемый цвет, мастер никогда не перегреет изделие из бронзы, да и начинающий кузнец сможет с легкостью запомнить цвета нагрева металла.

Есть у нее и другая, но уже неприятная особенность – она чрезвычайно жестка, а поэтому заготовки из нее чрезвычайно трудно сгибать, или выпрямлять. Но вот края изделия не растрескиваются, что позволяет делать их очень тонкими, а завитки бронзы выйдут гладкими, а также красивыми.

Ковка меди

Ковка чистой меди чрезвычайно легка, ведь металл имеет широчайший диапазон рабочих температур. Обладает она и отличной податливостью, а поэтому она редко ломается в процессе изгиба или штамповки. Отличие меди и в том, что не нужно подвергать ее отжигу, ведь нет наклепа.

Даже если используется довольно большой кусок меди, дополнительный нагрев не требуется. Если происходит обработка листов металла, то их нагревают до красного цвета, а после закаливают в воде лист готов для последующего использования.

Учитывая мягкость меди, необходимо перед началом работы спланировать поочередность этапов и процессов. В противном случае будут деформированы легко гнущиеся детали, ведь они легко деформируются даже в холодном состоянии. Если в процессе ковки меди ее нужно сварить, лучше использовать смесь газов. Также будет необходимым предварительный нагрев, ведь у меди высокая температура плавления.

Ковка алюминия

Из алюминия и его сплавов делают детали для различных наукоемких отраслей, например, для авиационной промышленности, ведь такие металлы очень легки, но от этого не страдает их прочность. Обычно процесс нагрева алюминия проходит в специальных электрических печах сопротивления, ведь он нагревается медленней, чем скажем сталь.

В процессе штамповки алюминия, который может происходить с помощью молота или пресса, нужно учесть ряд нюансов. Перед ковкой алюминия, весь кузнечный инструмент прогревается до температуры 200—250° С., что усложняет работу с металлом.

Чтобы штамповка шла легче, следует использовать слитки или заготовки, имеющие прямоугольную форму, ведь слитки круглой формы дают трещины. Еще одна особенность алюминия в том, что он прилипает к штампу, поэтому его перед работами следует тщательно отшлифовать.

Ковка латуни

Из латуни можно изготавливать множество тонкостенных изделий, трубы, колеса, шестеренки и еще много различных деталей и вещей.

Данный металл характеризуется прочностью, не подверженностью к окислению, но изделия из латуни довольно не пластичны. Сегодня для нужд промышленности требуется множество марок металла, поэтому выпускает семь видов обыкновенной, а также восемнадцать видов особой латуни.

Ручная ковка латуни — довольно сложное дело, поэтому для нее используется марки металла, содержащие высокий процент меди. Это позволяет добиться необходимых качеств: пластичности, податливости латуни. Используются в кузнечном деле и специальные марки с добавлением легирующих компонентов.

Ковка серебра

Ковка серебра проводилась еще в древние времена, ведь он мягкий ковкий серебристо белый металл, который в умелых руках отлично обрабатывается. Обработка серебра происходит с помощью специальных инструментов, ведь применять обычные кузнечные молотки просто недопустимо, что не позволяют размеры обрабатываемого серебра, ведь металл очень дорог.

Обычно ювелирная ковка занимается изготовлением из металла заготовок: слитков, брусков серебра, а также фольги. Особенности металла таковы, что его не нужно сильно нагревать, ведь он и так податлив. Но для более тонкой работы, например, изготовления украшений, ювелирная ковка уже не применяется. Ведь сегодня для производства браслетов или цепочек из серебра используются совсем другие методы.

Заключение

Обработка цветных металлов с помощью ковки не утратила своей актуальности, хотя сегодня они в большинстве случаев не производится в ручную, без использования станков. Да и обработка цветных металлов имеет свои нюансы.

Например, учитывая свойства бронзы, ее практически не используют в чистом виде, но даже ее сплавы трудны в ковке, ведь у нее чрезвычайно низкая пластичность. Иначе дела обстоят с медью, но у нее другой недостаток – мелкие детали изделия гнутся даже в холодном виде. А вот при обработке алюминия следует нагревать все кузнечные инструменты до достаточно высокой температуры.

Требуют особого подхода и изделия из серебра и латуни. Учитывая все сложности при ковке цветных металлов, ее всегда доверяли настоящим мастерам. И хотя сейчас она происходит преимущественно с помощью специальных станков, от этого процесс не стал требовать меньше знаний и умений.

Источник: http://GoodSvarka.ru/kovka/cvetnyh/

Как правильно ВЫБРАТЬ СКОВОРОДКУ, разбираемся в статье

Наша статья поможет Вам в выборе сковороды, а также раскроет некоторые тонкости и секреты их производства.

Самое главное с чего нужно начать, это понять на какой плите Вы будите использовать сковороду, особенно это важно, если у вас индукционная плита или вы планируете ее купить в ближайшее время, далеко не все сковороды подходят для таких плит, поэтому обращайте внимание на значки использования по типам плит.

Также нужно быть внимательным обладателям керамических плит. С остальными плитами все гораздо проще – обычно для них подходят все сковороды, но на всякий случай будет не лишним проверить по значкам или описанию на сковороде.

По типам материалов, из которых изготовлены сковороды, они делятся на чугунные, из нержавеющей стали и алюминиевые

Чугунные сковороды как вы знаете, обладают волшебным ореолом любви наших бабушек. Давайте разберемся подробнее. Чугун имеет небольшую теплопроводность, а значит медленно и не равномерно нагревается.

Антипригарные свойства его весьма условны, и они становятся лучше только при длительном использовании – сковорода постепенно пропитывается маслом благодаря пористой структуре чугуна.

Такие сковороды достаточно тяжелые и за ними нужен тщательный уход – только ручная мойка, обязательное вытирание сухим полотенцем и смазывание растительным маслом после каждого использования, иначе сковорода будет ржаветь.

У наших бабушек не было выбора, и они ко всему относились с заботой и любовью, мы же предлагаем рассмотреть более современные и простые в уходе материалы.

Сковороды из нержавеющей стали обладают низкой теплопроводностью – медленно и не равномерно нагреваются и лишены антипригарных свойств, использовать их без антипригарного покрытия могут в основном хозяйки с опытом или любители тушеных блюд.

Покупать же сковороды из нержавеющей стали со специальной вставкой из алюминия и антипригарным покрытием не рационально, так как такие сковороды будут стоить минимум на 30% дороже, чем алюминиевые с таким же покрытием.

Алюминиевые сковороды с антипригарным покрытием имеют хорошие показатели теплопроводности в 4-5 раз выше, чем у стали и чугуна, поэтому быстро и равномерно нагреваются и способствуют равномерной прожарке продуктов.

Хорошее антипригарное покрытие не позволит вашей пище пригореть и даже сделает ее более полезной благодаря возможности использования минимума масла для жарки.

Компания TalleR использует антипригарные покрытия Xylan Plus и QuanTanium от Whitford это надежные покрытия с 2-х и 3-х слойным напылением толщиной 30-45 мкн.

Данные покрытия не содержат вредных веществ, таких как никель, тяжелые металлы и перфтороктановую кислоту (PFOA) и разрешены к использованию Комитетом пищевой и лекарственной промышленности США (FDA).

Перейдем к рассмотрению типов алюминиевых сковород по технологии производства: литые, кованые, штампованные

При штамповке используют готовые листы алюминия, из которых штампуются заготовки путем механической обработки. Такая технология проста и дешева, этим и объясняется относительно низкая стоимость посуды.

В процессе штамповки происходит изменение структуры металла, что несколько уменьшает его теплопроводные свойства и снижает устойчивость к деформации при нагреве. Производители компенсируют эти недостатки увеличением толщины алюминия или вставкой в дно антидеформационного диска.

Тонкостенный алюминий толщиной до 2.5 мм желательно использовать только для газовых плит.

Кованые сковороды делают методом прессовки под высоким давлением на специальных ковочных машинах. Сначала алюминий нагревают до температуры 480–400 °С., затем прессуют под давлением в 5000 тонн.

В ходе этого процесса происходит измельчение и вытягивание частиц алюминия в нужном направлении, что впоследствии приводит к волокнистой, плотной структуре металла. Благодаря ковке изделия по качеству становятся более прочными, не подвержены никакой деформации, чем при других технологиях производства.

Ковка позволяет изготовить посуду с толстым дном и более тонкими, легкими стенками. Соответственно Вы получаете возможность купить достаточно легкую, качественную сковороду с отличными эксплуатационными свойствами по вполне доступной цене.

Например, таким способом сделаны сковороды коллекции Anthracite марки TalleR. Для дополнительного усиления дна и возможности использования сковород на индукционных плитах с внешней стороны в дно впаивается специальный стальной диск.

Литые сковороды изготавливаются из высококачественного алюминиевого литья методом его заливания в предварительно изготовленные формы. Основное отличие технологии процесса от штамповки заключается в том, что не происходит никакой деформации структуры металла.

Поэтому алюминий не теряет своих теплопроводных или устойчивых к деформациям свойств. Такая посуда может активно эксплуатироваться и прослужит дольше штампованной. Посуда из литого алюминия тяжелее, и обычно имеет более толстые стенки и дно, чем штампованная и кованная.

Методом литья сделаны сковороды коллекции Mineral, помимо толстых стенок и дна (дно 4.8 мм) эти сковороды имеют удобную съемную ручку, что позволяет использовать сковороду в духовке.

Осталось выбрать сковороду по цели использования

Для выпекания блинов желательно использовать специальную блинную сковороду, ей характерны такие отличительные свойства как небольшой диаметр, низкие бортики для более лёгкого переворачивания блинов, плоское дно с антипригарным покрытием.

https://www.youtube.com/watch?v=RTzUSewpIKs

Если вы любитель азиатской кухни, то Вас порадует сковорода Вок. Это сковорода с маленьким дном и очень высокими стенками. Форма Вок способствует быстрому нагреванию и соответственно быстрому приготовлению продуктов.

С учетом возможности использования небольшого количества жиров такая сковорода понравится и любителям здорового питания.

Сотейник – сковорода высокими бортиками, расположенными под прямым углом ко дну. По своему функционалу сотейник среднее между кастрюлей и сковородой. Отлично подходит для тушения разнообразных блюд.

Сковорода гриль — это тяжёлая сковорода обычно квадратной формы с большими рёбрами на дне. Благодаря рифлениям можно использовать минимум масла, продукты не соприкасаются полностью с основанием, и часть блюда томится на пару. Стейки получаются более сочными и полезными.

Классические сковороды – обычно имеют круглую форму, высоту стенок от 3 см и различный диаметр, самые распространенные от 20 до 28 см. При выборе диаметра сковороды нужно учитывать количество членов семьи, размер конфорок и цели использования.

Для того чтобы сковорода прослужила вам долгое время при прочих равных условиях лучше выбирать сковороду с более толстым дном и хорошим антипригарным покрытием.

Источник

Источник: http://ja-gotovlu.ru/kulinarnye-lajfhaki/kak-pravilno-vybrat-skovorodku-razbiraemsya-v-state